Von flammhemmenden Kunststoffen wird oft behauptet, dass sie einen hohen CTI und einen stark brennenden Draht haben. Was genau ist das?

Um die Sicherheit von Leben und Eigentum von Menschen zu gewährleisten, haben Länder auf der ganzen Welt Vorschriften für die in Kunststoffisoliermaterialien verwendeten elektronischen und elektrischen Geräte, Flammschutzeigenschaften, Hitzebeständigkeit und elektrischen Eigenschaften sowie strenge Bestimmungen eingeführt.

Elektronische und elektrische Produkte für Kunststoffisoliermaterialien für flammhemmende Hitzebeständigkeit und elektrische Leistung stellen normalerweise zwei Anforderungen: hoher CTI, hochbrennender Draht.

Für Freunde, die elektrische und elektronische Produkte (CTI) herstellen, ist „brennender Draht“ ein sehr häufiges Wort. Für den Laien ist es jedoch unklarer und schwieriger zu verstehen. Was genau bedeutet also ein hoher CTI und ein stark versengter Draht?

1. Was ist CTI?

CTI wird als Comparative Tracking Index (CTI) bezeichnet und ist die maximale Spannung in V, die die Oberfläche des Isoliermaterials 50 Tropfen Elektrolyt (0,1 % wässrige Ammoniumchloridlösung) aushalten kann, ohne Leckspuren zu bilden.

Mit anderen Worten ist CTI der höchste Spannungswert, bei dem die Oberfläche eines isolierenden Kunststoffs 50 Tropfen einer leitfähigen Flüssigkeit unter Strombedingungen standhalten kann, ohne dass es zu einem Karbonisierungskurzschluss kommt. Generell gilt: Je höher der CTI-Wert eines isolierenden Kunststoffs, desto besser ist seine Leckagebeständigkeit.

2. Warum CTI-Test?

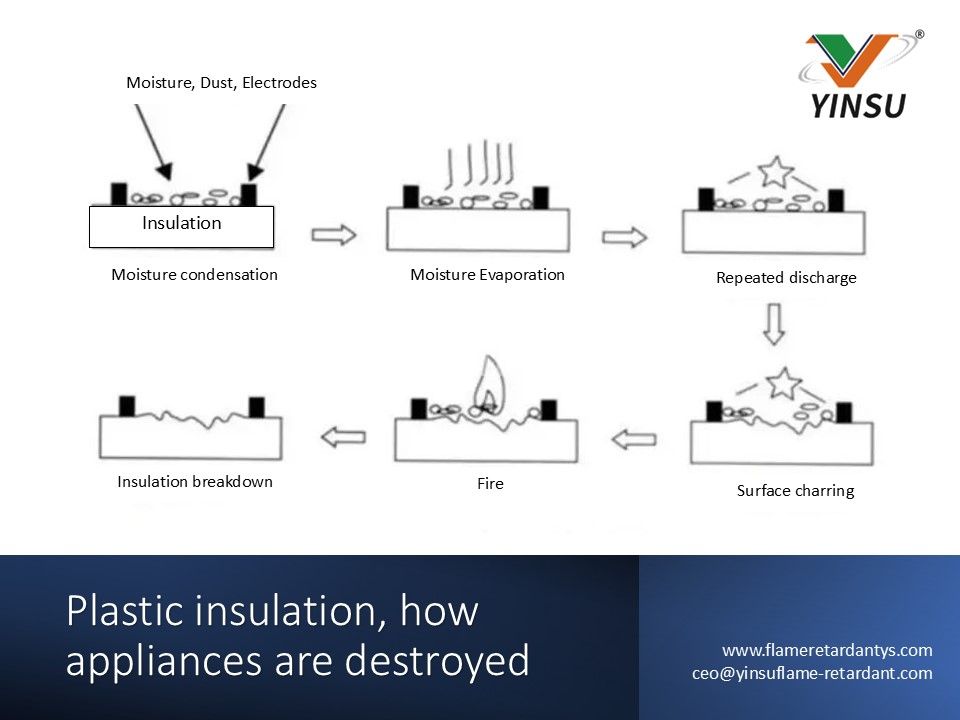

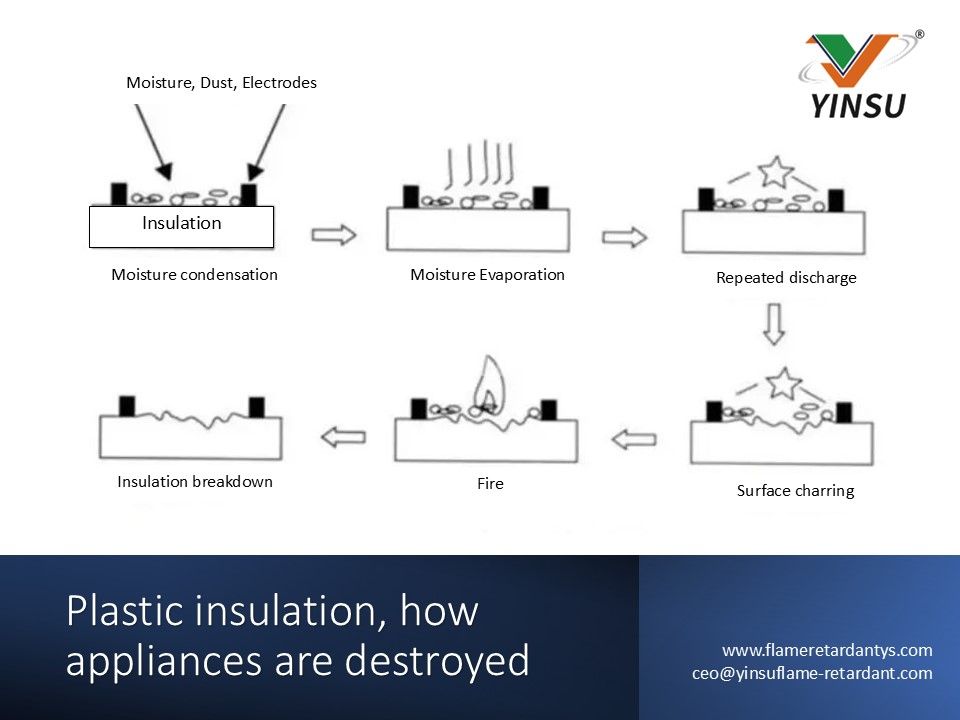

Kunststoffisoliermaterialien weisen ein besonderes elektrisches Schadensphänomen auf: Wenn die Oberfläche des Materials nass ist, sich Ablagerungen befinden und das elektrische Feld groß genug ist, bildet die Oberfläche einen karbonisierten Leiterpfad und letztendlich einen Kurzschluss, der höchstwahrscheinlich auftritt zu einem Brand führen.

Der Mechanismus ist: Wenn die Oberfläche des Materials relativ feucht ist, sich Ablagerungen befinden und das elektrische Feld groß genug ist, kann die Oberfläche der Ablagerungen mit Energie versorgt werden, wodurch durch die Verdunstung von Wasser Energie erzeugt wird und sich dann eine trockene Schicht bildet Band (enthält kein wasserleitendes Band); Aufgrund der Verdunstung von Wasser kann eine große Menge Wärme entzogen werden, das Trockenband enthält kein Wasser und es kommt zu einer großen Wärmeansammlung. Genug Wärme, um die Isolierung der Kunststoffoberfläche zu karbonisieren, die Bildung einer Karbonisierung der Leiterbahn und letztendlich die Bildung von Kurzschlüssen zu bewirken. Der Kurzschluss entsteht schließlich.

CTI simuliert diesen Prozess und misst die Mindestspannung, bei der ein isolierender Kunststoff eine Leckspur erzeugen kann, und bestimmt so, ob das Material für den Einsatz in einer bestimmten Umgebung geeignet ist.

3. Wie sieht ein CTI-Test aus?

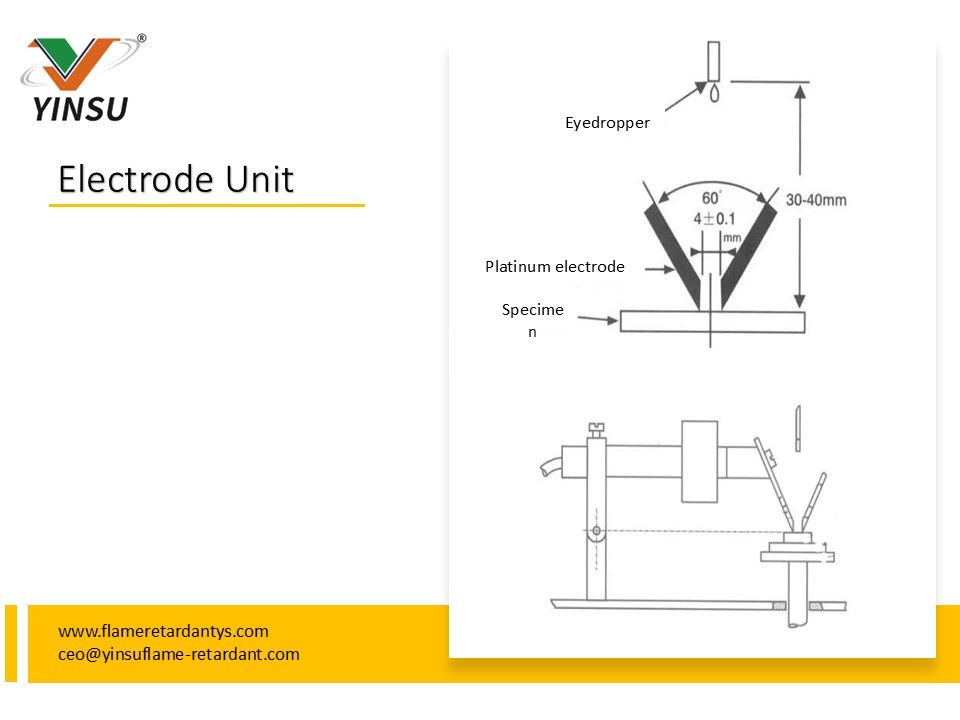

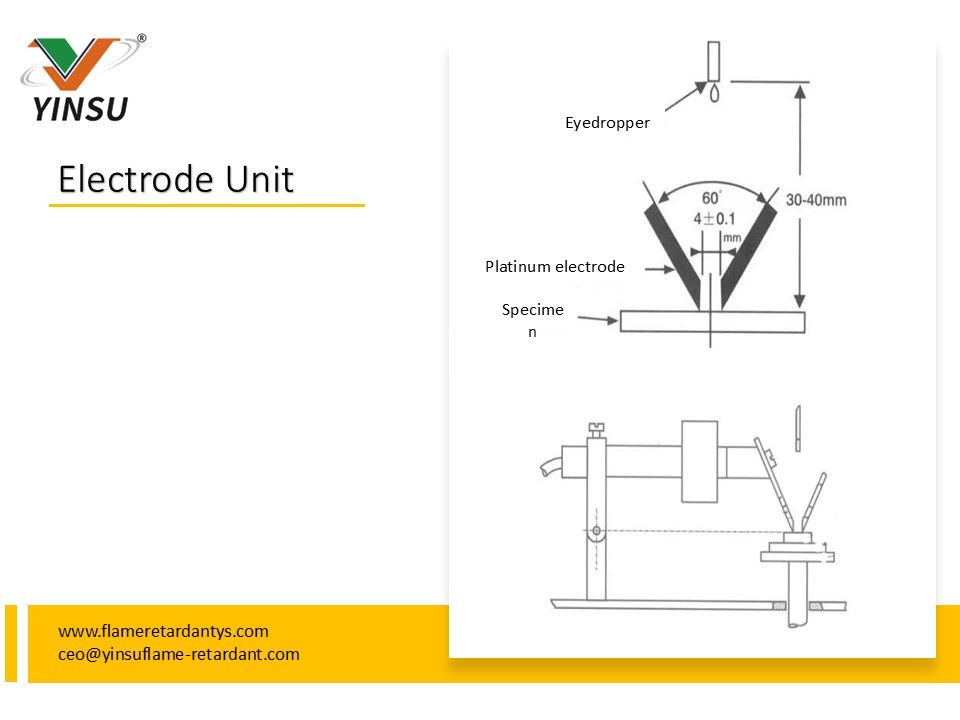

Wie in der Abbildung gezeigt: Die obere Abbildung zeigt das Elektrodengerät und die untere Abbildung zeigt die Versuchsausrüstung. Die Größe der Probe sollte größer als 15 mm x 15 mm sein und die Dicke sollte nicht weniger als 3 mm betragen; Der Abstand zwischen den beiden Elektroden sollte 4,0 mm x 0,1 mm betragen und der Klemmwinkel beträgt 60°; Die Höhe der Tröpfchenmündung und der Probe sollte 30–40 mm betragen.

Nachdem der Versuchsaufbau installiert ist, ist es Zeit zum Testen:

Bei einer gegebenen Spannung (im Allgemeinen von 300 V bis zum Start) ist die Steuerung der Tröpfchengröße bei 20–23 mm³ gut, Tröpfchen fallen im Abstand von 30 bis 5 Sekunden auf die Probenoberfläche; bis zur Bildung elektrischer Spuren und Schäden oder bis zum Tropfen 50 Tropfen Elektrolyt bis.

Wiederholen Sie den Test, indem Sie die Spannung erhöhen oder verringern (um 25 V oder ein Vielfaches von 25 V), bis zwei benachbarte Spannungen erhalten werden (kleinere Spannung ohne Leckage nach 50 Spannungsabfällen, größere Spannung mit Leckage), und bestimmen Sie die kleinere Spannung als CTI-Wert des Material.

4. Warum CTI verbessern?

Mit der rasanten Entwicklung des Internets der Dinge (IoT) werden seitens der Anwender immer höhere Anforderungen an die Sicherheit und Zuverlässigkeit des elektrischen Systems sowie an die Isoliereigenschaften der Materialien wie thermische Alterung und Flammen gestellt Verzögerung, Spannungsfestigkeit, CTI und elektromagnetische Verträglichkeit (EMV) haben dramatisch zugenommen.

Das typischste Beispiel sind Elektrofahrzeuge. Bei der Elektrifizierung von Fahrzeugen ist ein CTI von mehr als 400 V die häufigste Anforderung. Um die Reichweite von Elektrofahrzeugen zu erhöhen, ist der Einsatz einer höheren Gleichspannung erforderlich, was Materialien mit einem CTI von mehr als 600 V oder sogar 700 V oder 800 V erfordert, um die Anforderungen der DIN 60664-1 zu erfüllen elektrische Luft- und Kriechstrecke.

Daher müssen Materialmodifikationsingenieure diese Anforderungen in der Formulierungsphase sorgfältig bewerten, um die Sicherheit und Zuverlässigkeit des elektrischen Systems für jede Anwendung zu erhöhen.

5. Welche Faktoren beeinflussen den CTI?

1) Grundmaterial

Je höher der Kohlenstoffgehalt des Harzes ist, desto schlechter ist der CTI. PE, PP und PA6(66) haben alle einen CTI von etwa 600 V, was mit ihrem niedrigen Kohlenstoffgehalt zusammenhängt. Im Gegensatz dazu hat PPS mit Benzolringen nur einen CTI von 125 V, daher ist das PPS/PA6/GF-System besser als PPS/GF. Da der sogenannte relative Leakage Starting Trace Index (CTI) die Spur ist, die durch die Karbonisierung entsteht, reduzieren alle Faktoren, die die Karbonisierung begünstigen, den CTI.

2) Organische Zusatzstoffe mit kleinen Molekülen

Unter den organischen Zusatzstoffen haben bromhaltige Flammschutzmittel einen großen Einfluss auf den CTI. Dies liegt daran, dass bromhaltige Flammschutzmittel hitzeinstabil sind und leicht verkohlen. Darüber hinaus karbonisieren die organischen kleinen Moleküle (insbesondere organische Wachse), die sich leicht aus dem Flammschutzmittel ausscheiden, auch leicht auf der Oberfläche von Kunststoffprodukten.

3) Füllstoffe

Füllstoffe, insbesondere flockige Füllstoffe, können die Oberfläche des Kunststoffs bedecken, so dass das Harz in einer diskontinuierlichen Form vorliegt und den Verkohlungspfad unterbricht, was der Bildung leitfähiger Kanäle (Verkohlungspfade) nicht förderlich ist.

4) Andere Faktoren

- Oberflächenqualität: Die Ebenheit, Beschaffenheit und Sauberkeit der Kunststoffoberfläche sowie andere Faktoren wirken sich ebenfalls auf die Leistung der Leckage-Startspur aus. Oberflächendefekte, Kratzer oder Verunreinigungen können zu einer erhöhten Anfälligkeit für Leckspuren führen.

- Temperatur und Luftfeuchtigkeit: Änderungen der Umgebungstemperatur und Luftfeuchtigkeit können sich auf die Beständigkeit von Kunststoffen gegenüber Leckmarkierungen auswirken. Bei hohen Temperaturen oder hoher Luftfeuchtigkeit können Kunststoffe anfälliger für Leckagen sein.

- Elektrische Belastungen: Die elektrischen Belastungen, denen Kunststoffe während des Gebrauchs ausgesetzt sind, wie z. B. Spannung und Strom, können sich auch auf ihre Beständigkeit gegen Leckagemarkierungen auswirken. Hohe Spannungen oder Ströme können das Risiko einer Leckmarkierung erhöhen.

- Einsatzbedingungen: Auch die Einsatzbedingungen von Kunststoffen, beispielsweise ob sie Chemikalien, UV-Strahlung oder mechanischem Abrieb ausgesetzt sind, können sich auf deren Widerstandsfähigkeit gegen Leckagemarkierungen auswirken.

Zusammenfassend lässt sich sagen, dass Leckagemarkierungen hauptsächlich durch die Ungleichmäßigkeit des elektrischen Feldes in elektrischen Komponenten verursacht werden, was zu einer Überschlagsentladung führt, die wiederum zur Bildung und Ansammlung von freiem Kohlenstoff führt, was zu Leckagemarkierungen auf dem Isoliermaterial führt. Die Reduzierung der durch Entladung verursachten Bildung und Ansammlung von freiem Kohlenstoff, die Erhöhung der thermischen Zersetzungstemperatur verschiedener Additive und die Verbesserung des Oberflächenglanzes und der Ebenheit der Produkte sind wirksame Methoden, um hohe CTI-Werte für modifizierte technische Kunststoffe zu erzielen.

6. Informationen zum Scorch-Draht-Test

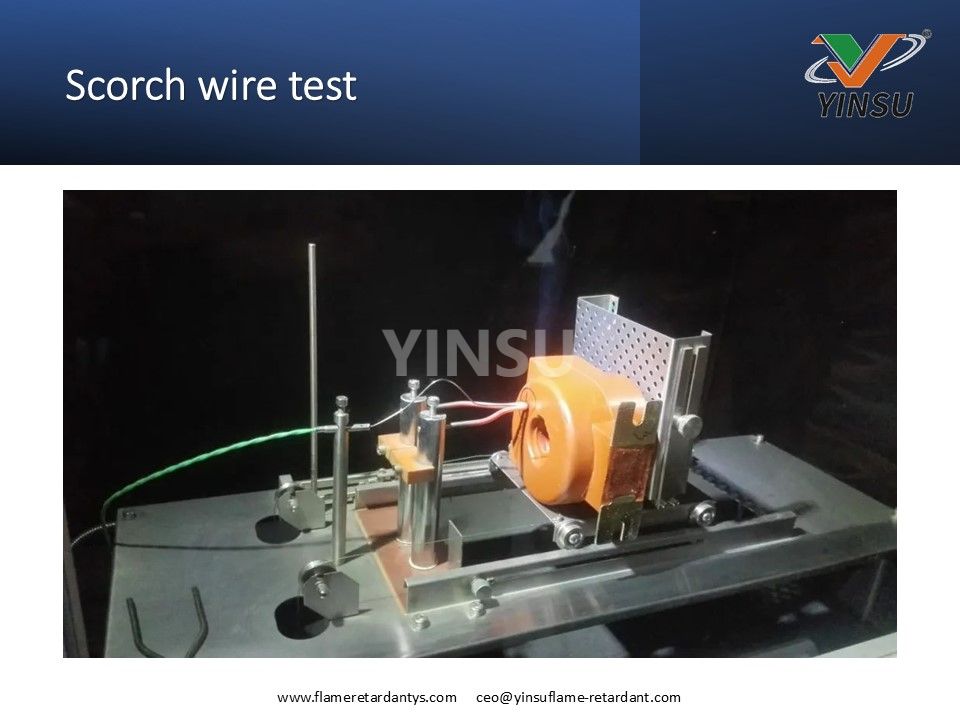

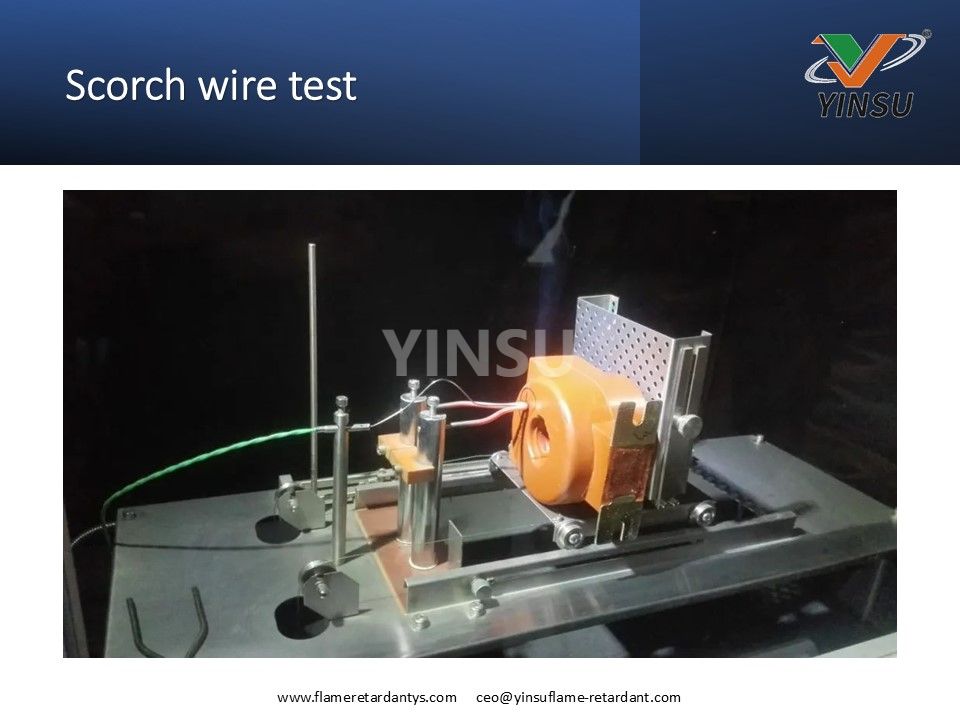

Beim Scorch-Draht-Test wird die Stabilität elektrischer und elektronischer Produkte im Betrieb getestet. Der Scorch-Draht selbst ist eigentlich eine feste Spezifikation des Widerstandsdrahtrings.

Der Test wird durchgeführt, indem der Draht elektrisch auf eine bestimmte Temperatur erhitzt wird, die Spitze des Drahtes über einen standardisierten Zeitraum mit der Probe in Kontakt kommt und dann der Zustand beobachtet und gemessen wird, wobei der Testbereich vom spezifischen Testverfahren abhängt .

Beim Branddrahttest gibt es zwei Hauptbegriffe:

Entflammbarkeitsindex GWFI

Glühdraht-Entflammbarkeitsindex (GWFI), die maximale Prüftemperatur eines Prüfkörpers einer bestimmten Dicke in drei aufeinanderfolgenden Prüfungen, die eine der folgenden Bedingungen erfüllen muss:

- Die Flamme oder das Brennen des Prüflings erlischt innerhalb von 30 Sekunden nach dem Entfernen des Brenndrahtes und das unter dem Prüfling platzierte Seidenpapier zum Einwickeln entzündet sich nicht.

- Der Prüfling entzündet sich nicht.

So wird der GWFI erfasst:

Beispielsweise wird für eine 3 mm dicke Testprobe mit einer Testtemperatur von 850 °C der GWFI wie folgt aufgezeichnet: GWFI: 850/3,0

Wenn keine oder beide der oben genannten Bedingungen erfüllt sind, ist es notwendig, eine niedrigere Prüftemperatur zu wählen und den Test mit einem neuen Prüfling zu wiederholen.

Zündtemperatur GWIT

Die Glühdraht-Zündtemperatur (GWIT) ist eine Temperatur, die 25 K (30 K zwischen 900 °C und 960 °C) höher ist als die maximale Temperatur an der Oberseite des Brenndrahts, die in drei Fällen keine Entzündung des Prüflings mit der angegebenen Dicke verursacht aufeinanderfolgende Tests.

Einfach ausgedrückt ist der GWIT-Test bestanden, solange bei der Testtemperatur (3 aufeinanderfolgende Proben) keine Entzündung auftritt (25 °C werden zur Temperatur bei der Erstellung des Berichts hinzugefügt, und 30 °C werden zur Temperatur hinzugefügt, wenn der Test durchgeführt wird). bei 900-960℃).

GWIT-Aufzeichnungsmethode:

Beispielsweise beträgt für eine 3,0 mm dicke Testprobe die höchste Testtemperatur, die keine Entzündung verursachte, 825 °C und wurde dann wie folgt aufgezeichnet:

GWIT: 850/3,0 (Hinweis: 850 ℃ = 825 ℃ + 25 ℃)

Hinweis: Die sogenannte Zündung, IEC für die GWIT-Vorschriften, bezieht sich auf eine Brenndauer von mehr als 5 Sekunden zur Zündung, das heißt, solange die Flamme nicht länger als 5s nicht gezündet wird, ist diesem Punkt bitte besondere Aufmerksamkeit zu schenken Zu!

Nach Angaben der Internationalen Elektrotechnischen Kommission (IEC) der Europäischen Union ist die Industrie verpflichtet, die IEC60695-Bewertungsstandards für flammhemmende Tests mit brennendem Draht umzusetzen. Die IEC-Organisation hat in den IEC60335-Sicherheitsstandards für Haushaltsgeräte und ähnliche Elektrogeräte die langfristig unbeaufsichtigten Geräte eingesetzt In den Kunststoffteilen müssen die flammhemmenden Eigenschaften des Materials dem UL94V-0-Niveau entsprechen und 750 °C brennendes Drahtkontaktmaterial darf sich innerhalb von 30 Sekunden nicht entzünden oder die Verbrennungszeit beträgt weniger als 5 Sekunden, d. h. die Zündtemperatur des brennenden Drahtes beträgt nicht entzündet, die Flammendauer beträgt 5s. Das heißt, die Zündtemperatur des brennenden Drahtes (GWIT) liegt über 750 °C. Für bestimmte Komponenten wie Steckverbinder, Kontaktschalter, Motoren und Leistungsschaltergehäuse ist außerdem eine GWIT-Temperatur von 850 °C und ein Glühdraht-Entflammbarkeitsindex (GWFI) von 950 °C erforderlich.

Abschluss

Im Bereich Flammschutzmittel ist der Scorch-Wire-Test zu einem wichtigen Kriterium zur Messung der Stabilität und Sicherheit von Materialien bei erhöhten Temperaturen geworden. Dieser Test bewertet nicht nur die thermischen Belastungen, denen ein Material in praktischen Anwendungen ausgesetzt sein kann, sondern sagt auch seine Zuverlässigkeit in elektronischen und elektrischen Geräten voraus. Das Bestehen des Branddrahttests bei 850 °C zeigt, dass das Material seine strukturelle und funktionelle Integrität unter extremen Bedingungen beibehält und bietet somit eine starke Garantie für eine sichere Produktverwendung.

YINSU Flame Retardant's Red Phosphorus Flame Retardant 301Y und Piperazine Flame Retardant PPAP-15 haben den 850°C Scorch Wire Test erfolgreich bestanden, was die Professionalität und technologische Stärke des Unternehmens in der Forschung und Entwicklung von Flammschutzmitteln unterstreicht. Die hohe Leistung von 301Y und PPAP-15 im Scorch Wire Test erfüllt nicht nur den Bedarf des Marktes an hochleistungsfähigen flammhemmenden Materialien, sondern zeigt auch das Engagement des Unternehmens für die Verbesserung der Sicherheit und Umweltfreundlichkeit von Materialien. Materialsicherheit und Umweltfreundlichkeit.

Flammschutzmittel, die diese Tests bestehen, bieten eine sicherere und zuverlässigere Materialauswahl für die Elektro- und Elektronik-, Automobil-, Bau- und Luft- und Raumfahrtindustrie. Da die weltweite Nachfrage nach flammhemmenden Materialien weiter steigt, Die Flammschutzmittel von YINSUs Flame Retardant werden weiterhin eine wichtige Rolle bei der Förderung der Weiterentwicklung der Industriesicherheitsstandards und beim Schutz des Lebens und Eigentums der Benutzer spielen und effiziente und kostengünstige Flammschutzlösungen für verschiedene Kunden bereitstellen.