Wissen Sie alles über den Prozess der Gummiherstellung?

Gummiprodukte nehmen aufgrund ihrer hervorragenden Elastizität und Haltbarkeit eine unersetzliche Stellung in der modernen Industrie ein.Mit der Ausweitung der Anwendungsbereiche steigen jedoch die Anforderungen an die Sicherheitsleistung von Gummiprodukten, insbesondere an die Flammschutzleistung.Dieses Papier konzentriert sich auf den grundlegenden Prozessablauf der Gummiherstellung und diskutiert die Anwendung von Flammschutzmitteln bei der Gummiproduktion.

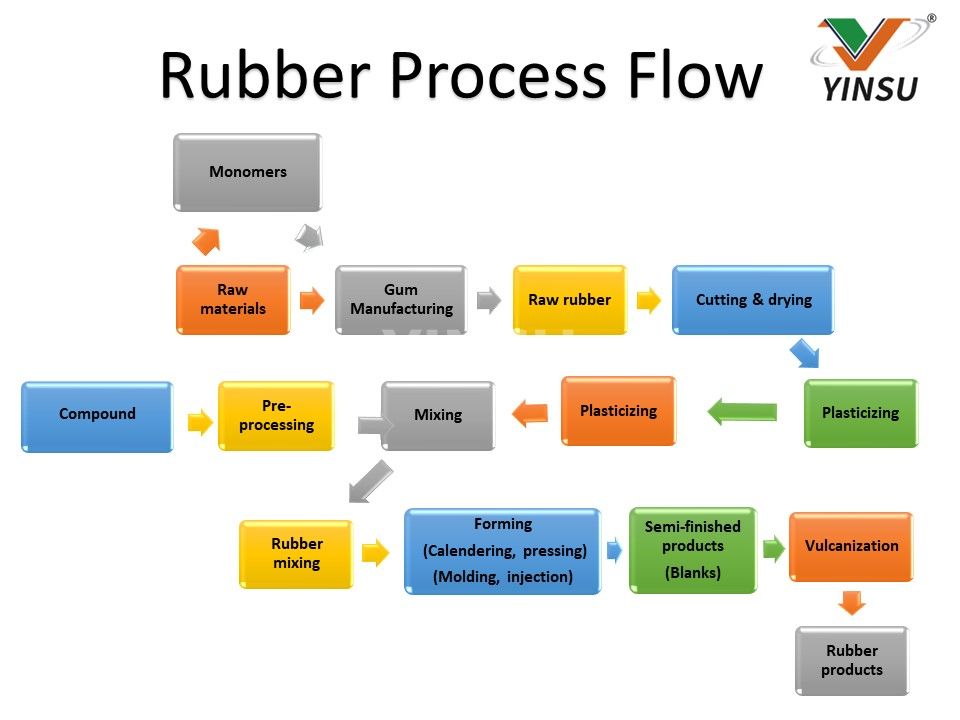

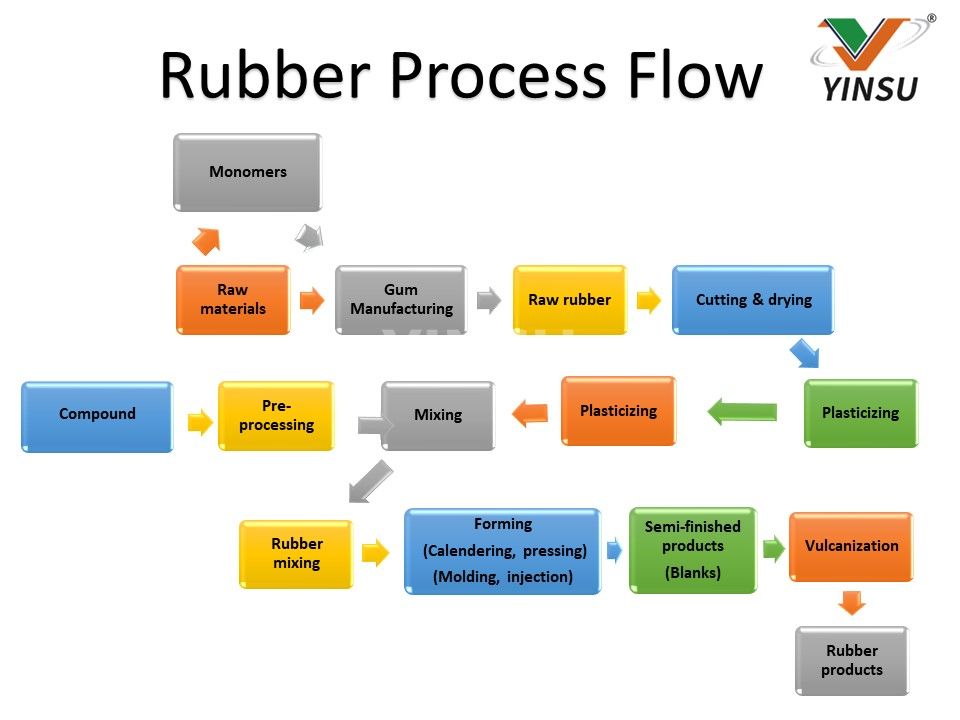

1. Grundlegender Prozessablauf

Es gibt viele Arten von Gummiprodukten, der Herstellungsprozess ist jedoch grundsätzlich der gleiche.Der Grundprozess von Gummiprodukten mit allgemeinem Festkautschuk – Rohkautschuk als Rohmaterial, einschließlich sechs Grundprozessen: Plastifizieren, Mischen, Kalandrieren, Auspressen, Formen, Vulkanisieren.Natürlich fallen auch die Rohstoffvorbereitung, die Endproduktveredelung, Inspektion und Verpackung sowie andere grundlegende Prozesse weniger an.

Die Verarbeitung von Gummi ist hauptsächlich ein Prozess zur Lösung des Widerspruchs zwischen Plastizität und Elastizität.Machen Sie den elastischen Gummi durch eine Vielzahl von Prozessmitteln zu Kunststoff-Kunststoff-Gummi, und fügen Sie dann eine Vielzahl passender Mittel aus Halbzeugen hinzu, und dann durch Vulkanisieren von Halbzeugen mit Plastizität in hohe Elastizität, gute physikalische und mechanische Eigenschaften der Gummiprodukte.

2. Vorbereitung der Rohstoffe

I. Der Hauptrohstoff von Gummiprodukten basiert auf Rohkautschuk als Grundmaterial, Rohkautschuk wird in den Tropen, Subtropen, Gummibäumen angebaut, durch den künstlichen Schnitt wird die Rindensammlung aufgeschnitten.

II.Eine Vielzahl von Kompatibilisatoren dient der Verbesserung einiger Eigenschaften von Gummiprodukten und dem Zusatz von Hilfsstoffen.Einschließlich der Zugabe von Flammschutzmitteln zur Verbesserung der feuerhemmenden Eigenschaften von Gummi.

III.Materialien (Baumwolle, Leinen, Wolle und verschiedene Chemiefasern, synthetische Fasern und Metallmaterialien, Stahldraht) werden als Gerüstmaterial für Gummiprodukte verwendet, um die mechanische Festigkeit zu erhöhen und Produktverformungen zu begrenzen.Bei der Rohstoffzubereitung müssen die Zutaten entsprechend der Rezeptur genau abgewogen werden.

IV.Damit Rohkautschuk und Bindemittel gleichmäßig miteinander vermischt werden können, muss das Material aufbereitet werden.Rohkautschuk sollte bei 60℃-70℃ im Trockenraum gebacken und dann Kautschuk, gebrochener Kautschuk in kleine Stücke geschnitten werden, wobei das Mittel einen Block wie Paraffin, Stearinsäure, Kolophonium usw. enthält, der zerkleinert werden soll;pulverisiert, wenn es mechanische Verunreinigungen enthält oder grobe Partikel zur Entfernung gesiebt werden müssen;Flüssigkeiten wie Kiefernteer oder Gumaron müssen erhitzt werden, schmelzen, Wasser verdampfen, Verunreinigungen filtern, die mit dem zu trocknenden Mittel vermischt werden oder leicht zusammenbacken, mischen, wenn sie nicht gleichmäßig verteilt werden können, beeinträchtigt die Schwefelung die Qualität des Produkts.Wenn es beim Mischen nicht gleichmäßig verteilt werden kann, beeinträchtigt es die Produktqualität beim Vulkanisieren.

3. Plastifizieren

Rohkautschuk ist voller Elastizität, es mangelt ihm an der für die Verarbeitung notwendigen Plastizität und ist daher nicht einfach zu verarbeiten.Um seine Plastizität zu verbessern, sollte der Rohkautschuk plastifiziert werden, so dass er beim Mischen mit dem Mittel leicht gleichmäßig im Rohkautschuk verteilt werden kann und gleichzeitig beim Kalandrieren und Formprozess ebenfalls zur Verbesserung beiträgt Durchlässigkeit des Gummimaterials, Eindringen in das Fasergewebe und Formfließfähigkeit.Der Prozess des Abbaus der langkettigen Moleküle des Rohkautschuks zur Bildung von Plastizität wird als Plastifizierung bezeichnet.

Bei der Plastifizierung von Rohkautschuk handelt es sich um zwei Arten der mechanischen Plastifizierung und der thermischen Plastifizierung.Die mechanische Plastifizierung erfolgt bei nicht zu hoher Temperatur durch mechanische Extrusion und Reibung des Weichmachers, um die kurzkettigen Gummimoleküle durch den hochelastischen Zustand in einen plastischen Zustand zu versetzen.Bei der Thermoplastifizierung wird der Rohkautschuk unter Einwirkung von Hitze und Sauerstoff in brennend heiße Druckluft eingebracht, um den Abbau langkettiger Moleküle zu verkürzen und so Plastizität zu erhalten.

4. Mischen

Um sich an eine Vielzahl unterschiedlicher Einsatzbedingungen anzupassen, unterschiedliche Eigenschaften zu erzielen, aber auch um die Leistung von Gummiprodukten zu verbessern und die Kosten zu senken, ist es notwendig, dem Rohkautschuk unterschiedliche Anpassungsmittel zuzusetzen.Mischen ist die Plastifizierung des Rohkautschuks und die Wirkstoffmischung, die durch den mechanischen Mischeffekt in die Raffinierungsmaschine gegeben wird, sodass sich der Wirkstoff in einem Prozess vollständig und gleichmäßig im Rohkautschuk verteilt.In diesem Schritt werden entsprechend den spezifischen Anforderungen von Gummiprodukten Flammschutzmittel wie Antimontrioxid usw. hinzugefügt, um die Flammschutzeigenschaften von Gummi zu verbessern.

Das Mischen ist ein wichtiger Prozess bei der Herstellung von Gummiprodukten. Wenn das Mischen nicht homogen ist, kommt die Rolle des Gummis und des zusammenwirkenden Mittels nicht voll zur Geltung, was sich negativ auf die Leistung des Produkts auswirkt.Der nach dem Mischen erhaltene Kautschuk wird Compoundierungskautschuk genannt und ist ein Halbzeug zur Herstellung verschiedener Kautschukprodukte, allgemein bekannt als Kautschuk.Normalerweise als Ware verkauft, kann der Käufer das Gummimaterial direkt verarbeiten, formen und vulkanisieren, um die erforderlichen Gummiprodukte herzustellen.Entsprechend den unterschiedlichen Rezepturen verfügt die Gummimischung über eine Reihe unterschiedlicher Eigenschaften unterschiedlicher Güteklassen und Sorten zur Auswahl.

5. Formen

Bei der Herstellung von Gummiprodukten im Prozess der Verwendung des Kalanders oder des Auspressens aus der Maschine wird im Voraus die Form einer Vielzahl unterschiedlicher Größen hergestellt. Der Prozess wird als Formen bezeichnet.Es gibt drei Arten von Formverfahren:

I. Kalandrieren

Es eignet sich zur Herstellung einfacher Blech- und Plattenprodukte.Es handelt sich um das Mischen von Gummi, der durch den Kalander in eine bestimmte Form und Filmgröße gepresst wird. Dieses Verfahren wird als Kalanderformen bezeichnet.Einige Gummiprodukte wie Reifen, Gummitücher, Schläuche und andere Textilfasern, aus denen das Material besteht, müssen mit einer dünnen Gummischicht überzogen werden. Die mit Gummi beschichtete Faser wird auch als Aufkleber oder Reibgummi bezeichnet.Der Leimvorgang wird in der Regel auch auf dem Kalander abgeschlossen.Fasermaterialien im Kalander müssen vor dem Trocknen und Einweichen getrocknet werden, um den Wassergehalt der Fasermaterialien zu reduzieren, um die Verdunstung von Wasserblasen zu vermeiden und die Temperatur der Fasermaterialien zu verbessern, um die Qualität des Kalandrierungsprozesses sicherzustellen.Das Kleben ist ein notwendiger Vorgang vor dem Aufbringen des Klebers, um die Verbindungseigenschaften des Fasermaterials und des Klebers zu verbessern.

II.Formteil auspressen

Komplexere Gummiprodukte wie Reifenlaufflächen, Schläuche und Drahtoberflächenabdeckungsgummi müssen im Extrusionsverfahren hergestellt werden.Es ist die Plastizität der Gummimischung in den Trichter des Extruders, unter der Extrusion der Schnecke durch eine Vielzahl von Mundformen.Vor dem Auspressen muss das Gummimaterial vorgewärmt werden, damit das Gummimaterial weich ist und sich leicht extrudieren lässt, um eine glatte Oberfläche und eine genaue Größe der Gummiprodukte zu erhalten.

III.Formen

Mithilfe des Formverfahrens können bestimmte komplexe Formen von Gummiprodukten wie Lederschalen, Dichtungen usw. hergestellt werden.Mit Hilfe der Yin-Yang-Form wird die Gummiform in die Form erhitzt.

6. Vulkanisation

Der Prozess der Umwandlung von Kunststoffkautschuk in elastischen Gummi wird als Vulkanisation bezeichnet. Dabei wird den Halbzeugen aus Rohkautschuk eine bestimmte Menge Vulkanisationsmittel wie Schwefel, Vulkanisationsbeschleuniger usw. zugesetzt und im Vulkanisationstank auf die angegebene Temperatur erhitzt. Isolierung, so dass die linearen Moleküle des Rohkautschuks durch die Erzeugung von „Schwefelbrücken“ und die Vernetzung miteinander eine feste Netzstruktur bilden und so den Kunststoffkautschuk zu einem Kunststoffkautschuk machen.Dadurch wird aus dem Kunststoffgummimaterial ein vulkanisierter Gummi mit hoher Elastizität.Da die vernetzende Bindung hauptsächlich aus Schwefel besteht, spricht man von „Vulkanisation“.Bei diesem Verfahren trägt die Anwesenheit von Flammschutzmitteln dazu bei, die thermische Stabilität und die Flammschutzeigenschaften des Gummis zu verbessern.

Mit der rasanten Entwicklung des Synthesekautschuks gibt es mittlerweile viele verschiedene Vulkanisationsmittel, darunter neben Schwefel auch organische Polysulfide, Peroxide, Metalloxide usw.Daher kann jeder Prozess, der als Vulkanisation bezeichnet wird, die lineare Struktur von Kunststoffgummi in eine dreidimensionale Netzwerkstruktur von elastischem Gummi umwandeln.Wo das Gummimaterial eine „Brücken“-Rolle im Material spielen kann, nennt man es „Vulkanisationsmittel“.Vulkanisierter elastischer Gummi wird als vulkanisierter Gummi bezeichnet und auch als Weichgummi bezeichnet, allgemein bekannt als „Gummi“.Die Vulkanisation ist einer der wichtigsten Prozesse der Gummiverarbeitung. Eine Vielzahl von Gummiprodukten muss vulkanisiert werden, um die gewünschte Leistung zu erzielen.

Unvulkanisierter Gummi ist bei der Verwendung von Wert, aber der Mangel an Schwefel (der Vulkanisationsgrad reicht nicht aus, die Vulkanisationszeit reicht nicht aus, um den besten Zustand zu erreichen) und der übermäßige Schwefelgehalt (die Vulkanisationszeit ist länger als die Leistung eines erheblichen Rückgangs) dazu führen, dass die Gummileistung abnimmt.Daher muss der Produktionsprozess die Vulkanisationszeit streng kontrollieren, um sicherzustellen, dass die vulkanisierten Gummiprodukte die beste Leistung und die längste Lebensdauer haben.

7. Hilfsmaßnahmen

Um die Nutzung der Leistung zu erreichen, sollten im Produktionsprozess außerdem Hilfsmaßnahmen hinzugefügt werden:

Festigkeit erhöhen – mit Hartruß gemischt mit Phenolharz

Verschleißfestigkeit erhöhen – mit Hartruß

Hohe Anforderungen an die Luftdichtheit – geringerer Einsatz hochflüchtiger Komponenten

Hitzebeständigkeit erhöhen – durch neues Vulkanisationsverfahren

Kältebeständigkeit erhöhen – Kristallisationsneigung durch entzweigende Einlage aus Rohgummi verringern, Weichmacher mit niedriger Temperaturbeständigkeit verwenden.

Erhöhen Sie die Flammwidrigkeit – keine brennbaren Zusatzstoffe verwenden, weniger Weichmacher verwenden, Flammschutzmittel wie Antimontrioxid verwenden

Sauerstoff- und Ozonbeständigkeit erhöhen – p-Diamin-Schutzmittel verwenden.

Verbesserung der elektrischen Isolierung – mit hochstrukturellen Füllstoffen oder Metallpulver, mit Antistatika

Verbessern Sie die magnetischen Eigenschaften – mit Strontiumferritpulver, Alnico-Eisenpulver und Bariumeisenpulver als Füllstoff.

Verbesserung der Wasserbeständigkeit – Bleioxid- oder Harzvulkanisationssystem mit Füllstoffen mit geringer Wasseraufnahme wie Bariumsulfat, Ton.

Verbessern Sie die Ölbeständigkeit – vollständige Vernetzung, weniger Weichmacher

Verbessern Sie die Säure- und Alkalibeständigkeit – verwenden Sie mehr Füllstoffe.

Verbessern Sie die Hochvakuumeigenschaften – verwenden Sie Additive mit geringer Flüchtigkeit.

Abschluss

Mit der kontinuierlichen Erweiterung des Anwendungsbereichs von Gummiprodukten werden die Anforderungen an die Flammschutzleistung von Gummi immer höher.Durch den rationellen Einsatz von Flammschutzmitteln im Gummiproduktionsprozess kann nicht nur die Sicherheit von Gummiprodukten verbessert, sondern auch die Nachfrage nach Hochleistungskautschuk in bestimmten Branchen gedeckt werden.Die kontinuierliche Optimierung und Innovation des Gummiprozesses bietet unbegrenzte Möglichkeiten für die zukünftige Entwicklung von Gummiprodukten.