Was ist Epoxidharzmaterial?

Epoxidharz, auch EP-Harz, Kunstharz oder Harzkleber genannt, ist eine Polymerverbindung mit mindestens zwei Epoxidgruppen im Molekül, die bei Reaktion mit einem Härter eine duroplastische dreidimensionale Netzstruktur bildet. Epoxidharze sind duroplastische Kunststoffe mit hervorragenden physikalischen und mechanischen Eigenschaften und werden in einer Vielzahl von Anwendungen wie Klebstoffen, Beschichtungen, elektronischen Verpackungen, Leiterplatten, Baumaterialien, Luft- und Raumfahrt sowie der Militärindustrie eingesetzt. Der IUPAC-Name für die Epoxidgruppe ist Ethylenoxid (Oxiran), und das Präpolymer und das Vernetzungsprodukt können zusammen auch als Epoxidharz bezeichnet werden.

Epoxidharze können durch katalytische Homopolymerisation mit sich selbst (Vernetzung) oder mit einer Vielzahl von Coreaktanten reagieren, darunter polyfunktionelle Amine, Säuren (Anhydride), Phenole, Alkohole und Mercaptane. Diese Co-Reaktanten werden oft als Härter oder Härtungsmittel bezeichnet, und die Vernetzungsreaktion wird oft als Härtung bezeichnet.

Herkunft von Epoxidharzen

1934 patentierte der deutsche Chemiker Paul Schlack erstmals die Kondensationsreaktion von Epoxiden mit Aminen. Dann verkündete Dr. Pierre Castan 1943 die Entdeckung von Epoxidharzen auf Basis von Bisphenol A. Diese Forschung wurde schließlich von der Schweizer Firma Ciba lizenziert, die zu einem der weltweit führenden Hersteller von Epoxidharzen wurde, und 1946 patentierte Sylvain Greenlee ein Während seiner Zeit bei den Unternehmen DeVoe und Reynolds erfand er ein Harz, das aus der Vernetzung von Bisphenol A und Epichlorhydrin hergestellt wurde.

Chinas Entwicklung von Epoxidharzen begann 1956 und war zunächst in Shenyang und Shanghai erfolgreich. Ende der 70er Jahre hatte China ein komplettes Industriesystem aufgebaut, das von Monomeren, Harzen und Hilfsstoffen über die wissenschaftliche Forschung und Produktion bis hin zur Anwendung reicht.

Bisphenol-A-Epoxidharz

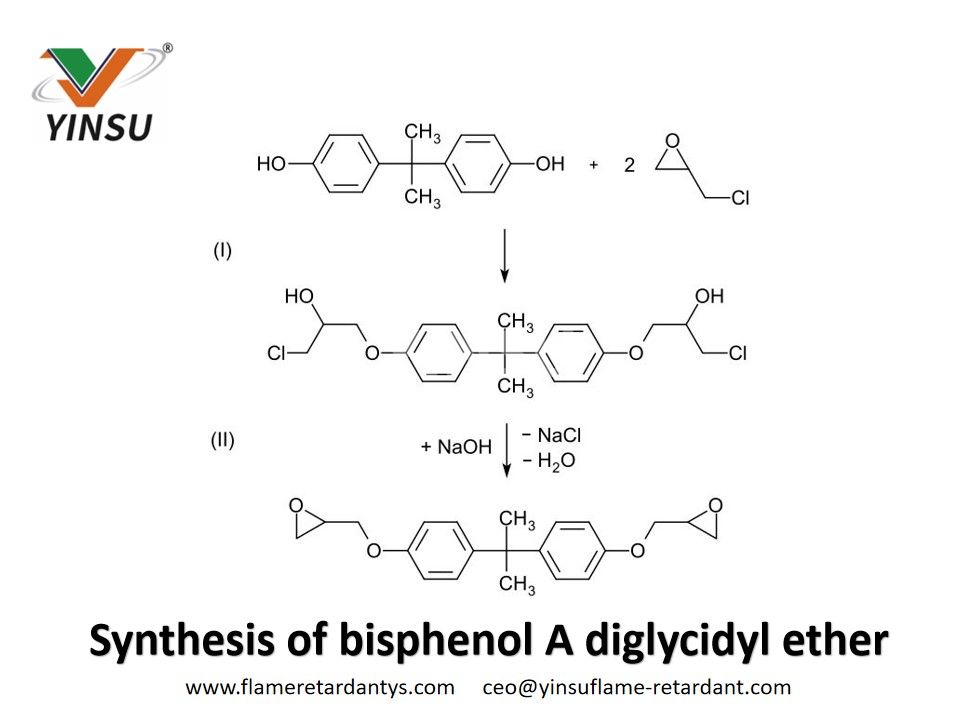

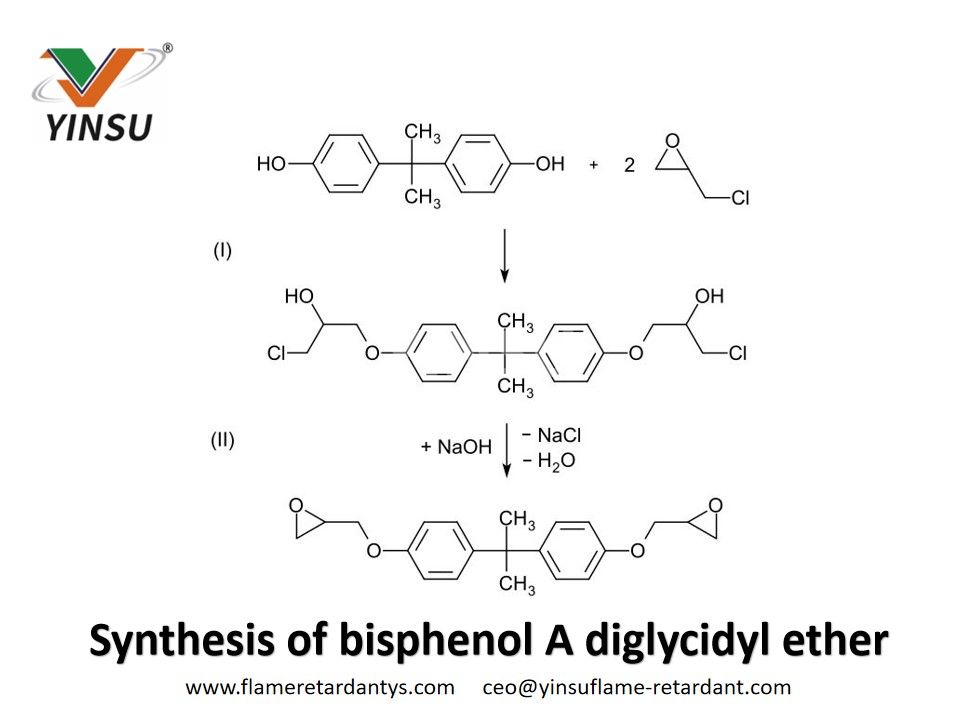

Etwa 75 % der weltweit verwendeten Epoxidharze basieren auf der Reaktion von Bisphenol A mit Epichlorhydrin (ECH) zur Herstellung von Bisphenol-A-Diglycidylether (BADGE oder DGEBA).

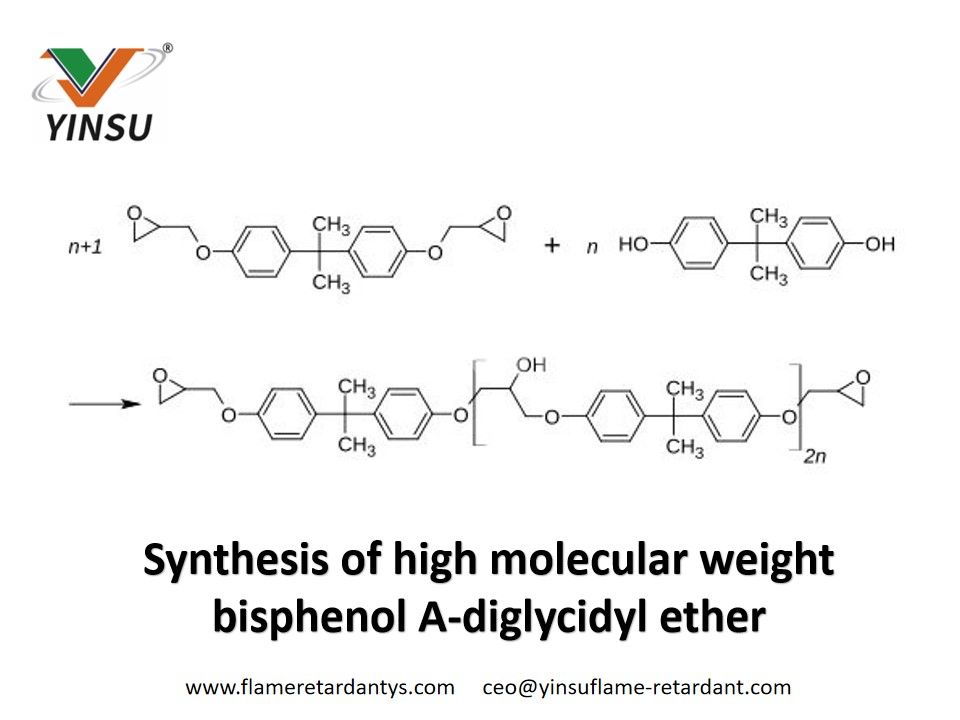

Bei diesem Herstellungsverfahren handelt es sich um einen zweistufigen Prozess, bei dem Epichlorhydrin zunächst zu Bisphenol A addiert wird, um Bisphenol-A-bis(3-chlor-2-hydroxypropyl)ether zu bilden, der dann eine Kondensationsreaktion mit einer gleichen Menge Natriumhydroxid eingeht, um a zu bilden Doppelepoxid. Die Chloratome werden als Natriumchlorid und die Wasserstoffatome als Wasser freigesetzt. Bei der weiteren Reaktion des gebildeten Epoxids mit Bisphenol A entstehen höhermolekulare Diglycidylether (n ≥ 1):

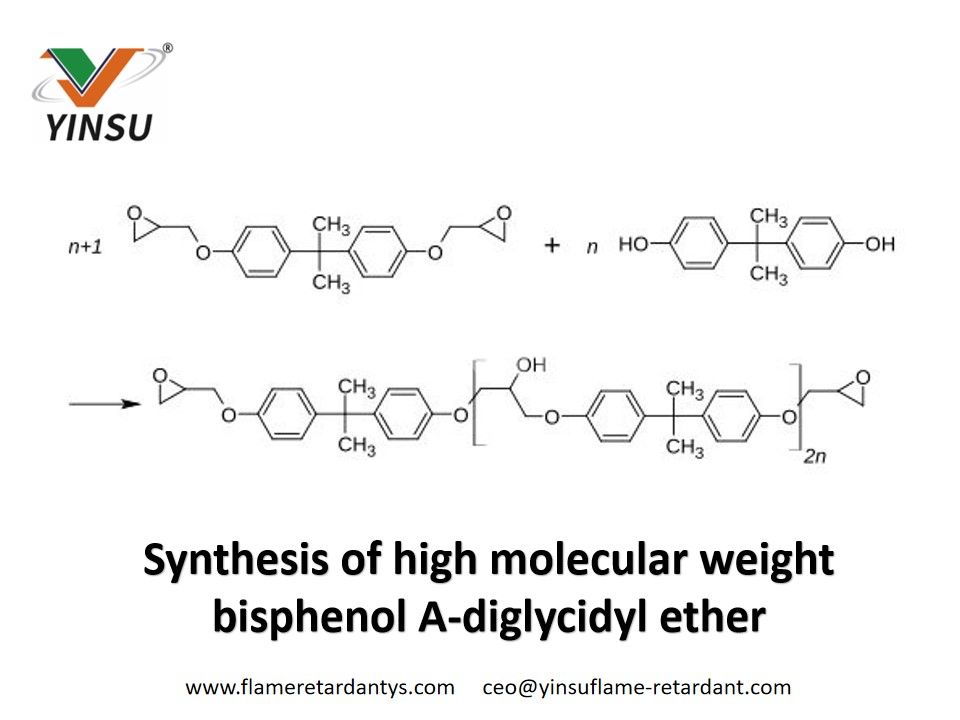

Durch die Steuerung der Anzahl der Moleküleinheiten können verschiedene Formen von Epoxidharzen erhalten werden. Weniger molekulare Einheiten (n = 1~2) führen zu viskosen, transparenten flüssigen Epoxidharzen. Eine größere Anzahl an Moleküleinheiten (n = 2 bis 30) führt zu farblosen festen Epoxidharzen. Obwohl Epoxidharze auf Bisphenol-A-Basis die am häufigsten auf dem Markt erhältlichen Produkte sind, können andere Bisphenole wie Bisphenol F (BPF) ähnlich mit Epichlorhydrin reagieren.

Bisphenol-A-Diglycidylether reagiert weiter mit Bisphenol A, um einen Diglycidylether mit höherem Molekulargewicht (n≥1) zu erzeugen, der als Präpolymerisation bezeichnet wird. Das aus sich wiederholenden Einheiten (n=1~2) bestehende Produkt ist eine viskose, klare Flüssigkeit, die als flüssiges Epoxidharz bezeichnet wird. Das aus wiederkehrenden Einheiten (n=2~30) bestehende Produkt ist dann ein farbloser Feststoff, der als festes Epoxidharz bezeichnet wird.

Für die oben beschriebene Epoxidierung und Vorpolymerisation können auch andere Bisphenole als Bisphenol A (insbesondere Bisphenol F) oder bromierte Bisphenole (z. B. Tetrabrombisphenol A) verwendet werden. Im Vergleich zu Bisphenol-A-Harzen haben Harze wie Bisphenol F und Bisphenol H in der Regel eine niedrigere Viskosität und einen höheren durchschnittlichen Epoxidgehalt pro Gramm, was zu einer besseren Chemikalienbeständigkeit nach dem Aushärten führt.

Da Epoxidharze als Polymere, Halbpolymere oder Oligomere vorliegen, kommen sie selten als reine Substanzen vor. Höhere Reinheitsgrade von Epoxidharzen können in bestimmten Anwendungen erreicht werden, z. B. durch den Einsatz destillativer Reinigungsverfahren. Allerdings neigen hochreine flüssige Epoxidharze aufgrund ihrer sehr regelmäßigen Struktur zur Bildung kristalliner Feststoffe und müssen daher zur Verarbeitung geschmolzen werden.

Einer der wichtigsten Indikatoren für ein Epoxidharz ist der Epoxidwert, der den Gehalt an Epoxidgruppen angibt. Der Epoxidwert wird als „Epoxidäquivalentgewicht“ ausgedrückt, also das Verhältnis zwischen dem Molekulargewicht und der Anzahl der Epoxidgruppen. Dieser Parameter wird verwendet, um die Menge an Härter zu berechnen, die während des Aushärtungsprozesses benötigt wird. Epoxidharze werden üblicherweise mit stöchiometrischen oder nahezu stöchiometrischen Härtern gehärtet, um die besten physikalischen Eigenschaften zu erzielen.

Epoxidharzanwendungen

Epoxidharz verfügt über eine hervorragende elektrische Isolierung, physikalische und mechanische Eigenschaften und eine Vielzahl von Materialbindungseigenschaften sowie die Flexibilität seiner Einsatztechnologie, die bei anderen duroplastischen Kunststoffen nicht vorhanden ist. Daher wird es häufig verwendet in: Beschichtungen und Klebstoffen; Formguss verschiedener elektronischer Geräte, integrierter Schaltkreise, Verpackungsmaterialien und Leiterplatten; die Herstellung von Industrieteilen; Abdichtungsmaterialien; Gebäudestrukturverstärkung, Verstärkung, kann mit Kohlenstofffasern verwendet werden, um eine sehr hohe Zugfestigkeit des Verstärkungsmaterials zu erreichen.

Epoxidharze werden seit Jahrzehnten im Baubereich erforscht und eingesetzt und verfügen über hervorragende Hafteigenschaften für verschiedene Baumaterialien, mit hoher Festigkeit, Ermüdungsbeständigkeit, Alterungsbeständigkeit, Korrosionsbeständigkeit usw. Epoxidharze können als Additive zur Verbesserung verwendet werden Mechanische Eigenschaften von Mörtel und Beton. Epoxidharz kann als Zusatz zur Verbesserung der mechanischen Eigenschaften von Mörtel und Beton verwendet werden; Modifiziertes Epoxidharz kann zur Verstärkung von Betonstrukturen verwendet werden, z. B. zur Bewehrung aus Kohlefasergewebe, zur Bewehrung aus Stahlplatten, zur Bepflanzung von Bewehrungen, zur Reparatur von Rissen und Defekten im Beton usw. und ist auch die erste Wahl für Strukturklebstoffe Material, das in der Branche anerkannt ist.

Epoxidklebstoffe sind ein Hauptbestandteil der Kategorie „Strukturklebstoffe“ oder „technische Klebstoffe“, zu der auch Polyurethane, Acryle, Cyanacrylate und andere gehören. Diese Hochleistungsklebstoffe werden bei der Herstellung von Flugzeugen, Automobilen, Fahrrädern, Booten, Golfschlägern, Skiern und anderen Anwendungen verwendet, die hochfeste Verbindungen erfordern. Epoxidklebstoffe können praktisch jedes Material verkleben und bieten eine hervorragende Haftung auf Holz, Metall, Glas, Stein und Kunststoffen. Sie können je nach Bedarf flexibel oder starr, transparent oder undurchsichtig, farbig, schnell oder langsam aushärtend hergestellt werden. Epoxidklebstoffe sind hinsichtlich Hitze- und Chemikalienbeständigkeit deutlich besser als andere Klebstoffarten.

Epoxidharz-Kunststoffdichtstoffe und elektronische Klebstoffe in Chipqualität spielen in der Elektronikindustrie eine Schlüsselrolle und sind entscheidende Materialien für die stabile Realisierung von Chipfunktionen, die einen großen Einfluss auf die Qualität von Halbleiterbauelementen haben. Es wird häufig in Elektromotoren, Generatoren, Transformatoren, Schaltanlagen, Leiterplatten und Halbleitergehäusen verwendet. Epoxidharze sind ausgezeichnete elektrische Isolatoren und schützen elektrische Komponenten vor Kurzschlüssen, Staub und Feuchtigkeit. In der Elektronikindustrie werden Epoxidharze beim Umspritzen von integrierten Schaltkreisen, Transistoren und hybriden integrierten Schaltkreisen sowie bei der Herstellung von Leiterplatten verwendet. Der größte Leiterplattentyp FR-4 besteht aus vorbereitetem Glasfasergewebe mit feuerbeständigem Epoxidharz. Da das eingekapselte Halbleiterbauelement in der Lage sein muss, bleifreiem Reflow-Löten bei 260 °C auch nach einer Behandlung mit hoher Temperatur und hoher Luftfeuchtigkeit standzuhalten, muss das eingekapselte Material frei von Delamination oder Rissen und elektrischen Ausfällen aufgrund übermäßiger Spannung während des Lötens sein Für den Prozess muss ein breites Spektrum physikalisch-chemischer Eigenschaften (Fließlänge, Wärmeausdehnungskoeffizient, Glasübergangstemperatur, Viskosität, Wasseraufnahme und Dielektrizitätskonstante) erfüllt werden, um die Prozessleistung und die Anwendungsleistungsanforderungen zu erfüllen.

Epoxid-Verbindungsklebstoff kann zum Spleißen von vorgefertigten Betonabschnitten von Windkraftanlagentürmen verwendet werden. Mit Epoxidharzmaterial kann eine hervorragende Betonklebeleistung erzielt werden, wodurch geringere Kosten und eine bessere Haltbarkeit der Windkraftanlage erzielt werden können. Durch die Kombination von Epoxidharz und Glasfaser- oder Kohlefasergewebe können Verbundwerkstoffe mit sehr hoher Festigkeit und geringem Gewicht hergestellt werden. Diese Materialien eignen sich sehr gut für die Herstellung längerer, effizienterer Rotorblätter von Windkraftanlagen. Epoxidharze können auch als Schutzbeschichtungen für Stahltürme, Sockelstreben und Betonfundamente verwendet werden, wodurch die Lebensdauer der Geräte verlängert und die Wartungskosten gesenkt werden. Generatoren sind über einen Antriebsstrang mit den Rotorblättern verbunden, der mechanische Windenergie in nutzbaren Strom umwandelt, ein Prozess, der die elektrische Isolierung und hohe Hitzebeständigkeit von Epoxidharzen erfordert. Darüber hinaus werden Epoxidharze in Transformatoren, Durchführungen und Verbundkabeln verwendet, die Windkraftanlagen mit dem Netz verbinden. Derzeit stellen Windenergiekomponenten in Europa mit einem Marktanteil von etwa 27 % das größte Segment der Epoxidharzanwendungen dar.

In der Luft- und Raumfahrtindustrie sind Epoxidharze hervorragende reaktionshärtende Materialien, die in Verbindung mit Hochleistungsfaserverstärkten Materialien zu unersetzlichen Strukturmatrixmaterialien werden. Typische Faserverstärkungsmaterialien umfassen Glasfasern, Kohlenstofffasern, Kevlarfasern und Borfasern. Epoxidharze werden auch als Strukturklebstoffe für die Luft- und Raumfahrt verwendet und sind den meisten anderen Harzarten hinsichtlich mechanischer Eigenschaften und Widerstandsfähigkeit gegenüber Umwelteinflüssen überlegen.

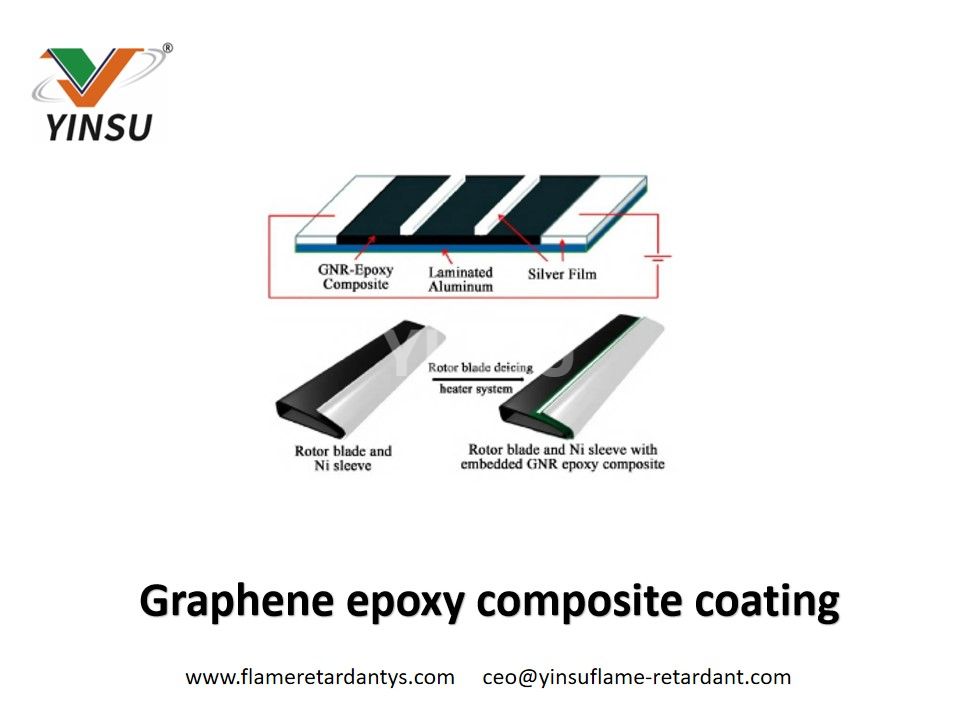

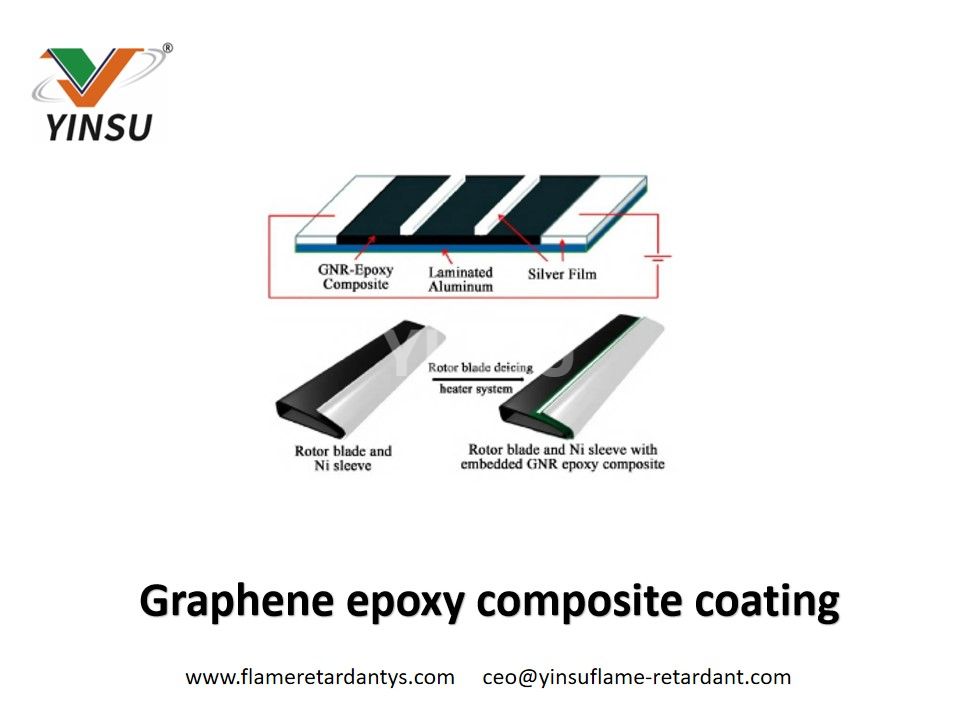

Forscher haben herausgefunden, dass eine Verbundbeschichtung aus Graphen und Epoxidharz auf den Rotorblättern von Flugzeugflügeln wirksam enteisen kann, und Experimente haben gezeigt, dass die Beschichtung das zentimeterdicke Eis auf den Rotorblättern der darunter liegenden Flügel immer noch schmelzen kann Umgebungsbedingungen von -20°C. Das Verfahren gehört zum aktiven Anti-Icing-System, das umweltfreundlicher ist als das chemische Anti-Icing-Verfahren. Dieses Verfahren gehört zu den aktiven Anti-Icing-Methoden im Enteisungssystem, die umweltfreundlicher sind als die chemischen Anti-Icing-Methoden.

Epoxidharz hat wichtige Anwendungen in der industriellen Produktion und wird häufig bei der Herstellung von Produktionshilfsmitteln wie Formen, Urmodellen, Laminaten, Gussteilen und Vorrichtungen verwendet. Im Vergleich zu herkömmlichen Materialien wie Metall und Holz verbessern Epoxidharzformen nicht nur die Produktivität, sondern senken auch die Kosten und verkürzen die Produktionszyklen. Es wird auch häufig bei der Herstellung von verstärkten Fasern und Verbundwerkstoffteilen verwendet. Obwohl Epoxidharze teurer sind als Polyester- und Vinylesterharze, weisen die daraus hergestellten Verbundteile typischerweise eine höhere Festigkeit und Hitzebeständigkeit auf.

Zweikomponenten-Epoxidbeschichtungen können auf Metallsubstraten in der Schwerindustrie verwendet werden und bieten eine höhere Härte und Haltbarkeit als herkömmliche wärmehärtende Pulverbeschichtungen. Schmelzgebundene Epoxidpulverbeschichtungen werden häufig zum Korrosionsschutz von Stahlrohren und -formstücken sowie Betonbewehrungsstäben in der Öl-, Gas- und Trinkwasserindustrie eingesetzt. Epoxidbeschichtungen sind im Vergleich zu Latex- und Alkydfarben hitzebeständiger und werden häufig in Industrie- und Automobilanwendungen eingesetzt. Es kann auch als Grundierung zur Verbesserung der Haftung von Auto- und Schiffslacken verwendet werden und eignet sich besonders für den Rost- und Korrosionsschutz auf Metalloberflächen, bei denen ein hoher Korrosionsschutz erforderlich ist. Metalldosen und -behälter werden häufig mit Epoxidharzbeschichtungen beschichtet, insbesondere um Metallkorrosion durch säurehaltige Lebensmittel wie Tomaten zu verhindern. Darüber hinaus werden Epoxidharze für dekorative Bodenbeläge wie Terrazzo-, Schotter- und farbige Zuschlagstoffböden verwendet und sorgen für einen dekorativen Effekt, der Ästhetik mit Haltbarkeit verbindet.

Im Marinebereich gibt es zwei Hauptverwendungszwecke für Epoxidharze. Zum einen werden Epoxidharze bei der Herstellung von Bauteilen verwendet, die hohe Festigkeits- oder Gewichtsverhältnisse erfordern, da sie bessere mechanische Eigenschaften als die gebräuchlicheren Polyesterharze aufweisen. Zweitens ist Epoxidharz aufgrund seiner hohen Festigkeit, seines guten Spaltfüllvermögens und seiner hervorragenden Haftung auf einer Vielzahl von Materialien, einschließlich Holz, eines der wichtigsten Materialien für den Schiffsbau.

Epoxidharze werden auch häufig bei der Schiffsreparatur verwendet, wo sie zur Reparatur und Montage von Schiffen verwendet werden, gefolgt von einem Anstrich mit UV-Schutz für zusätzlichen Schutz.

Auch im Erdölsektor spielen Epoxidharze eine wichtige Rolle. Es wird zur Behandlung selektiver Schichten verwendet, die in verstopften Lagerstätten überschüssige Sole erzeugen, wodurch Bohrlochausbrüche reduziert und die Rohölproduktion gesteigert werden. Diese Technik wird als „Verstopfungsbehandlung“ bezeichnet.

Mit Pigmenten vermischte Epoxidharze können als Malmittel verwendet werden, um durch Übereinanderschichten ein Gesamtbild zu ergeben. Epoxidharze werden auch zur Dekoration von Kunstwerken und Möbeln verwendet. Mit einer nahtlosen, glänzenden Oberfläche, die in eine Vielzahl von Formen geformt werden kann, ist Epoxidharz das Material der Wahl für die Herstellung minimalistischer Stücke im modernen Möbeldesign.

Wir werden uns auch in Zukunft der innovativen Forschung im Bereich der Gebäudestrukturverstärkung und -instandhaltung widmen und die Qualität unserer Materialien kontinuierlich verbessern. Jedes Projekt ist eine Fortsetzung unseres Engagements und der Umsetzung von Industriestandards. Wir sind zuversichtlich, dass die strukturelle Stärkung durch harte Arbeit und Innovation eine zuverlässigere und dauerhaftere Zukunft einläuten wird. Vielen Dank fürs Lesen, Teilen und Aufpassen!

Epoxidharze spielen aufgrund ihrer hervorragenden physikalischen und mechanischen Eigenschaften, ihrer elektrischen Isolierung und ihrer Haftung auf verschiedenen Materialien eine wichtige Rolle in der Elektronikindustrie. Insbesondere im Bereich der elektronischen Verpackung gewährleistet die Verwendung von Epoxidharz nicht nur die stabile Realisierung der Chipfunktion, sondern hat auch großen Einfluss auf die Qualität von Halbleiterbauelementen. Vor einem solchen Hintergrund die rote Phosphorpaste RP-EP aus mit rotem Phosphor beschichtetem Epoxidharz, entwickelt von YINSU Flame Retardant Company eignet sich aufgrund seiner Eigenschaften wie hoher Viskosität und Stabilität besonders für elektronische Epoxidharz-Kunststoffdichtungsmaterialien. Die Entwicklung dieses Materials erfüllt nicht nur die Nachfrage der Elektronikindustrie nach leistungsstarken Verkapselungsmaterialien, sondern eröffnet auch neue Möglichkeiten für die Anwendung von Epoxidharzen und signalisiert, dass strukturelle Verstärkung und elektronische Verkapselungsmaterialien in eine zuverlässigere und langlebigere Zukunft blicken werden.