Flammhemmende modifizierte Kunststoffformulierung und Konstruktionspunkte

Als Unternehmen, das sich auf die Forschung und Entwicklung modifizierter Kunststoffprodukte spezialisiert hat, umfasst unser Workflow in der Regel mehrere wichtige Schritte, wenn wir ein neues Projekt durchführen. Zunächst bestimmen wir den Materialtyp, gefolgt von Verständnis der Formmethoden, technischen Leistungsparameter (einschließlich Komponentenverwendung, flammenretardanter Note, Produktfarbe usw.) und besonderen Anforderungen in Bezug auf Zuverlässigkeit (Haltbarkeit).

Der Kern des Formulierungsdesigns liegt in der Harzauswahl, in der Kombination von Rohstoffen und Additive, Dosierungsverhältnissen sowie Misch- und Verbundprozessen. Basierend auf jahrelanger Erfahrung im Formulierungsdesign bietet Yinsu Flame Resparedants die folgenden wichtigen Punkte als Referenz an:

I. das Material bestimmen

Wenn der Kunde den Materialtyp klar angeben kann, können wir mit weiteren Arbeiten auf der Grundlage der spezifischen materiellen Anforderungen und der vom Kunden bereitgestellten physischen Eigenschaftsparameter fortfahren.

Wenn der Kunde den Materialtyp nicht angeben kann, sondern Proben bereitstellt, können wir Tests und Analysen durchführen, um das Material zu identifizieren. Einige Materialien können basierend auf Erfahrungen oder einfachen Tests wie Verbrennung identifiziert werden, während andere möglicherweise analytische Instrumente zur genauen Bestimmung wie die Infrarotspektroskopie benötigen.

In Fällen, in denen der Kunde den Materialtyp nicht angeben und keine Stichproben anbietet, können wir die Materialauswahl basierend auf unserer Erfahrung unterstützen. Das Harz sollte anhand der vom Kunden festgelegten Leistungsanforderungen ausgewählt werden. Wenn beispielsweise eine hohe Transparenz erforderlich ist, sollten transparente Harze wie AS, PS, PMMA oder PC zuerst berücksichtigt werden. Wenn zusätzlicher Hochtemperaturwiderstand erforderlich ist, wäre der PC die beste Wahl.

Verschiedene Klassen desselben Harzes können signifikante Unterschiede in den Eigenschaften aufweisen, einschließlich Fließfähigkeit, Schlagfestigkeit, Zugfestigkeit und Dehnung. Daher ist es wichtig, sich mit den Eigenschaften verschiedener Harznoten aus verschiedenen Herstellern auskennen zu lassen und Erfahrungen durch kontinuierliche Forschung und Dokumentation zu sammeln.

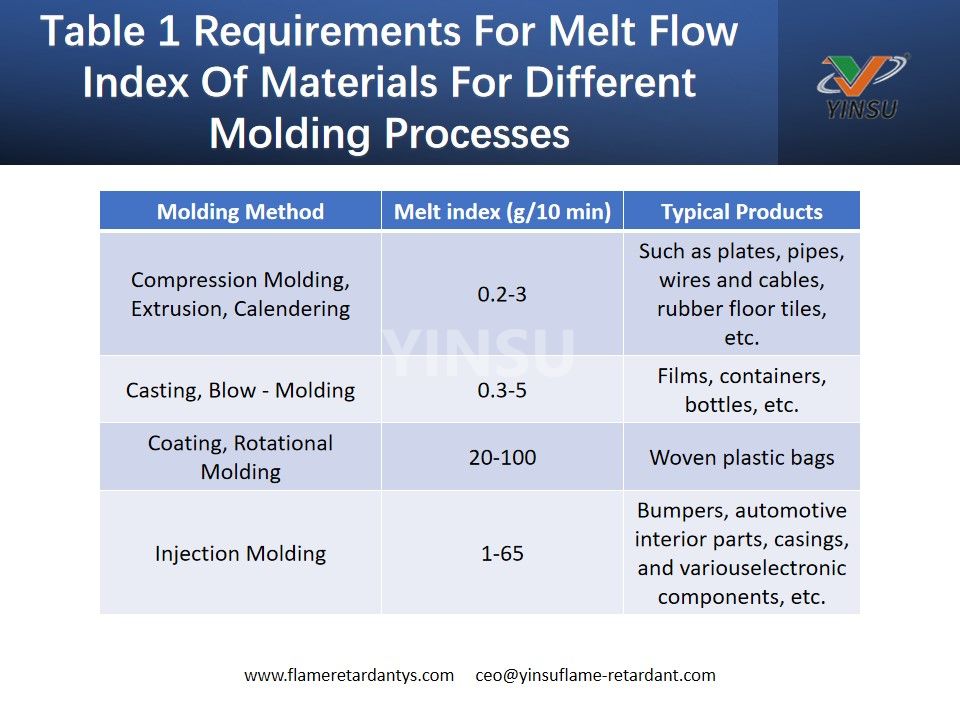

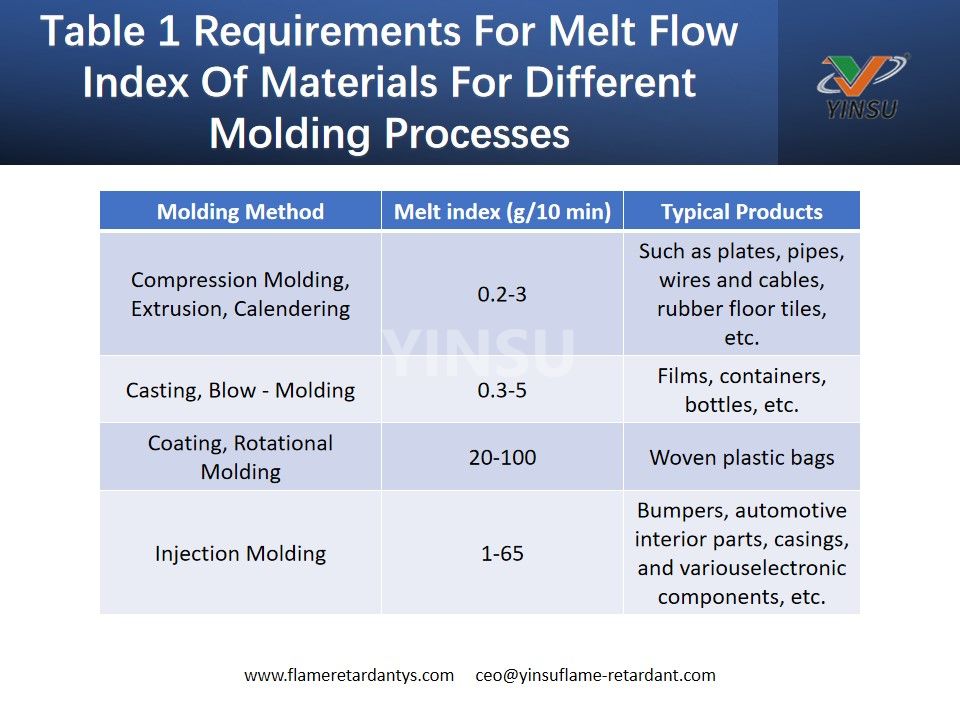

Ii. Bestimmung der Formmethode

Unterschiedliche Formmethoden haben unterschiedliche Anforderungen an die materielle Fließfähigkeit, wodurch die Auswahl der Fließfähigkeit des Grundharzes entscheidend ist. In Formulierungen sollten die Viskositäten verschiedener Rohstoffharze ähnlich sein, um die Verarbeitbarkeit und den Fluss sicherzustellen. Bei Materialien mit signifikanten Viskositätsunterschieden ist es erforderlich, den Viskositätsgradienten zu verringern. Beispielsweise wird in PA 66 Härtung und flammretardanten Formulierungen PA 6 häufig hinzugefügt, um die Viskosität anzupassen.

Selbst innerhalb desselben Harztyps kann die Fließfähigkeit aufgrund von Unterschieden im Molekulargewicht und der Struktur signifikant variieren, was zu verschiedenen Klassen führt. Harze können durch Verarbeitungsmethoden in Injektionsformgrad, Extrusionsgrad, Blow -Formnahrungsgrad und Kalenderstufe eingeteilt werden.

Durch das Verständnis dieser Faktoren können geeignete Materialien und Basisharze ausgewählt werden, wodurch eine solide Grundlage für weitere Anpassungen in anderen Leistungsaspekten gelegt werden.

III. Bestimmung der technischen Leistungsparameter

Zu den technischen Leistungsparametern gehören die funktionalen Anforderungen der Komponente, der physikalisch-chemischen Eigenschaften, der flammretardanten Grad, der Farbe und anderer Spezifikationen. Nach der Bestimmung der Material- und Formmethode ist es wichtig, die spezifische Funktion und den Zweck des Kundenprodukts weiter zu verstehen. Wenn das Produkt des Kunden beispielsweise eine PP -Stoßstange ist, wird klargestellt, dass die Komponente relativ groß ist und das Material eine bessere Fließfähigkeit erfordert. In diesem Fall würden wir ein hochflüssiges Copolymer-PP-Harz mit hohem Durchfluss auswählen. Wenn es sich bei dem Produkt des Kunden um eine Motorabteilskomponente handelt, würde sich der Fokus auf Anforderungen wie Hochtemperaturwiderstand, Ölfestigkeit und Flammenhemmung verlagern.

Das Verständnis der Produktinformationen des Kunden kann die funktionale Richtung der modifizierten Formel genauer definieren und eine Grundlage für die Auswahl von Materialien und die Festlegung der Leistungsanforderungen bieten. Die technischen Parameter der physikalisch -chemischen Eigenschaften sind für die Gestaltung der modifizierten Formel von entscheidender Bedeutung und können durch die Immobilienanforderungen des Kunden, verschiedene internationale oder nationale Standards oder Analyse von Testproben erhalten werden. Wählen Sie die entsprechenden Rohstoffe und Additive basierend auf den erforderlichen physikochemischen Eigenschaften aus, um sicherzustellen, dass sie ihre beabsichtigten Effekte vollständig ausüben und die erforderlichen Standards erfüllen.

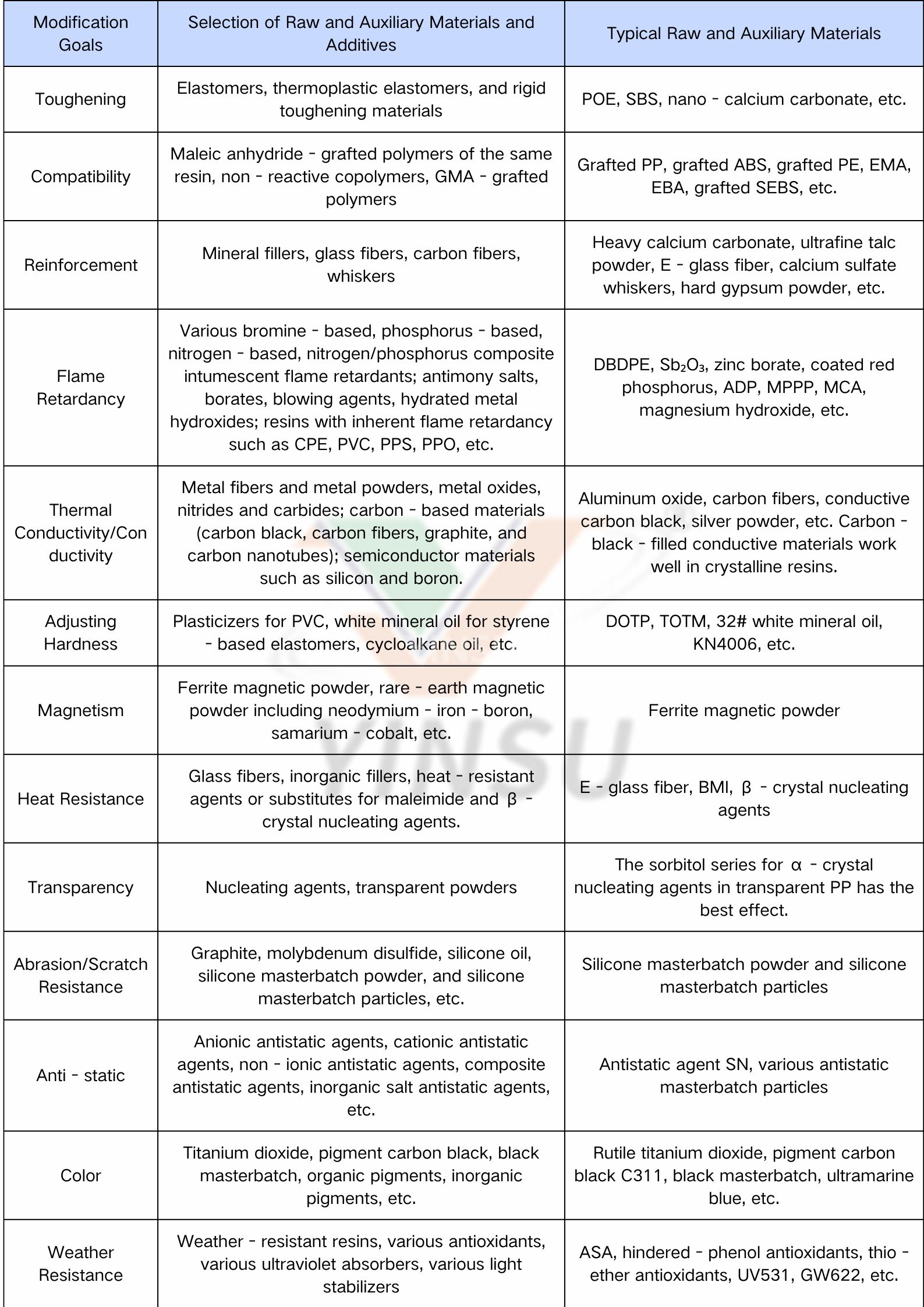

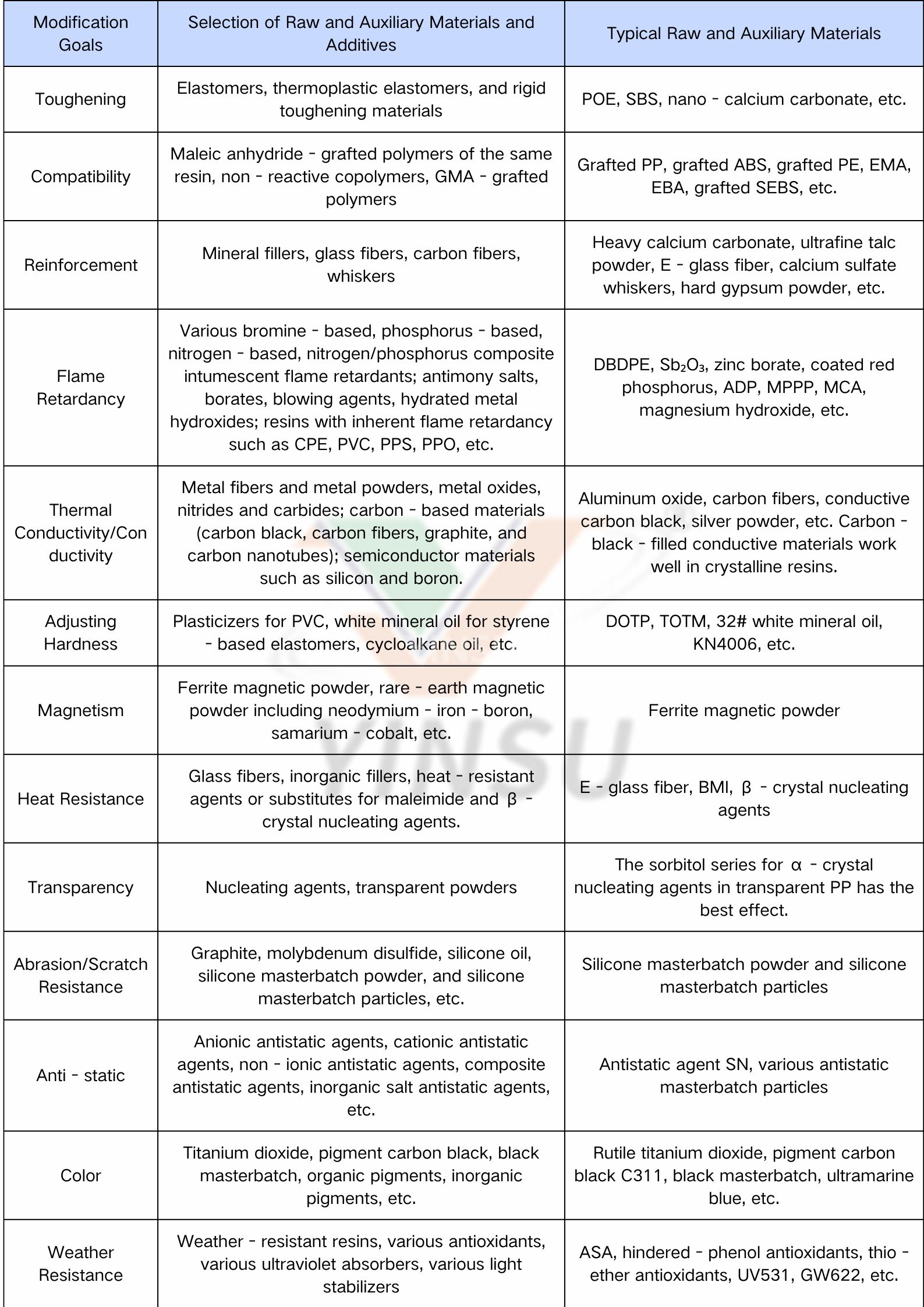

Die spezifische Auswahl der Rohstoffe und Additive kann in der folgenden Tabelle verwiesen werden:

Tabelle 2 Änderungsziele und Auswahl von Roh- und Hilfsmaterialien

Bei Verwendung von Roh- und Hilfsmaterialien und Zusatzstoffen für die Kunststoffänderung müssen viele Faktoren berücksichtigt werden. In Übereinstimmung mit vielfältigen und sich ändernden Anforderungen sollten die besten Materialien und Proportionen erfasst werden. Die hier zusammengefassten Hauptanliegen sind wie folgt:

Für verschiedene Arten von Harzen sollten entsprechende Flamme ausgewählt werden. Die Synergie und der Antagonismus zwischen den Rohstoffen müssen jedoch berücksichtigt werden. Beispielsweise müssen Halogen -basierte Flamme - Antimümer in Kombination mit Antimon -Trioxid (SB₂O₃) verwendet werden, um für die Flamme -Reparatureigenschaften von Materialien vorteilhaft zu sein. PC und PET können jedoch kein Antimon -Trioxid verwenden, da diese die Depolymerisation von Harzmaterialien verursachen können. Die Säure und Alkalität verschiedener Roh- und Hilfsmaterialien und Zusatzstoffe sollten mit der des Harzes übereinstimmen. Andernfalls treten Reaktionen auf, die einen großen Einfluss auf die Eigenschaften haben.

Synergistische Rohstoffe

Im Halogen/Antimon -basierten zusammengesetzten Flamme - Reparatursystem, Halogen - Basis -Flamme - können Anthemmte mit sb₂o₃ reagieren, um SBX₃ zu bilden. SBX₃ kann Sauerstoff isolieren und so den Zweck der Verbesserung der Flamme -Reparatur -Wirkung erreichen. Im Halogen/Phosphor -Basis -Verbundflamme -Reparatursystem können die beiden Arten von Flammen - Antworten - auch auf die Erzeugung von Gasen wie PX₃, PX₂ und Pocken reagieren. Diese Gase können eine Rolle bei der Isolierung von Sauerstoff spielen. Darüber hinaus können sich die beiden Arten von Flamme - Antworten gegenseitig in der Gasphase bzw. die flüssige Phase fördern, wodurch die Flamme -Reparatur -Effekt verbessert wird.

Antagonistische Rohstoffe

Die Erfahrung zeigt, dass die kombinierte Verwendung von Halogen -basierter Flamme - Antworten und Silikon - basierte Flamme - Anthemmte reduzieren die Flamme -Reparatur -Effekt. Außerdem gibt es Antagonismus, wenn rot - Phosphorflamme - Inteilnehmer in Kombination mit Flamme auf Silikon - Basis - Anthemmte verwendet werden. Rot - Phosphorflamme - Antworten sind wirksam für Materialien wie PE, PA, PBT und PET. Es können jedoch nur rote oder schwarze Produkte in Farbe hergestellt werden und können nicht für leichte Produkte verwendet werden. Darüber hinaus ist der rote Phosphor aufgrund von Umweltschutzproblemen in vielen Produkten verboten. Stickstoff - basiertes Flamme - Antworten sind für Sauerstoff wirksam - Harze wie PA, PBT und PET. Wenn diese Materialien jedoch mit Glasfasern verstärkt werden, wird es einen Dochtwirkung zwischen MCA und Glasfasern geben, der die Flamme beeinträchtigt. Daher können andere Flamme --hemmende Systeme nur ausgewählt werden. Je kleiner die Partikelgröße der Flamme - Repräsentanten, desto besser die Flamme -Referenzwirkung. Je kleiner die Partikelgröße von hydratisierten Metalloxiden und sb₂o₃ ist, desto weniger die Menge, die für die gleiche Flamme -Reparatur -Wirkung erforderlich ist. Einige Literaturstudien haben gezeigt, dass das Hinzufügen von 4% Sb₂o₃ mit einer Partikelgröße von 45 μm zu ABS den gleichen Flamme - den destrachenden Effekt wie das Hinzufügen von 1% SB₂O₃ mit einer Partikelgröße von 0,03 μm, die für die Aufrechterhaltung guter mechanischer Eigenschaften und -betriebe förderlicher ist Kosten senken.

Morphologie der Materialien

Faserfüllstoffe haben eine gute Verstärkungswirkung. Der Faserisierungsgrad kann durch das Seitenverhältnis (l/d) ausgedrückt werden. Je größer das L/D ist, desto besser die verstärkende Wirkung. Beispielsweise müssen lange Glasfasern über den Auspuffanschluss hinzugefügt werden, oder kurze Glasfasern können durch die Seite - Fütterung hinzugefügt werden. Dieser geschmolzene Zustand fördert die Aufrechterhaltung des Seitenverhältnisses und die Reduzierung der Auswirkungen von gebrochenen Fasern. Füllmaterialien, die durch Wollastonit mit unterschiedlichen Seitenverhältnissen verstärkt werden, weisen signifikante Unterschiede in den Verstärkungseffekten auf. Kugelfüller haben einen guten Härteneffekt und eine hohe Helligkeit. Bariumsulfat ist ein typischer sphärischer Füllstoff. Daher wird Bariumsulfat zum Füllen von Hochglanz -PP ausgewählt. Ausgefällter Bariumsulfat kann auch zur starre Härtung ausgewählt werden. Calciumcarbonat, ein niedriges Kostenfüllermaterial, ist ebenfalls kugelförmig. Ein angemessener Anteil kann die Ziele der Verringerung der Härtung, Verstärkung und Kosten erreichen - Reduzierung. Die verstärkende Wirkung von schuppigen Füllstoffen liegt zwischen der von faserigen und kugelförmigen Füllstoffen. Talkpulver ist ein typischer Vertreter. Je höher der Siliziumgehalt ist, desto besser die Steifheit - zunehmend Effekt. Die Schrumpfungsrate des Materials liegt auch zwischen der faserigen und kugelförmigen Füllstoffmaterialien.

Partikelgröße von Pulvern

Je kleiner die Partikelgröße ist, desto nützlicher ist es für die Zugfestigkeit und die Schlagfestigkeit des gefüllten Materials. Wenn Sie beispielsweise PP -Materialien verglichen, die mit Calciumcarbonat von 200 - Maschen und 1250 - Maschenpartikelgrößen gefüllt sind, kann die Schlagfestigkeit und Zugfestigkeit von PP, gefüllt mit 1250 -Maschen -Calciumcarbonat, um das 1,5 -fache erhöht werden. In PVC -Materialien führt die Verwendung von feiner Calciumcarbonat zur Verstärkung zu einer signifikant besseren Zugfestigkeit und -verlängerung als die Verwendung von carciumkarbonatgröße von groben Partikeln.

Die Kompatibilität zwischen Roh- und Hilfsmaterialien und dem Harz muss berücksichtigt werden, um den Dispersionseffekt jeder Komponente zu gewährleisten und die vorgegebene Zielleistung zu erreichen. Eine gute Kompatibilität mit dem Harz ist der Schlüssel, um seine Wirksamkeit volles Spiel zu verleihen und die Additionsmenge zu erhöhen. Um die Kompatibilität zu verbessern oder zu verbessern, müssen geeignete Kompatibilisatoren hinzugefügt werden, oder es können eine Oberflächenaktivierungsbehandlung mit Kupplungsmitteln an Pudermaterialien durchgeführt werden. Nach der Oberflächenbehandlung anorganischer Additive wird der Modifikationseffekt verbessert. Dies ist besonders für Füllstoffe offensichtlich und gilt auch für Glasfasern, anorganische Flamme - Antworten usw. Die Hauptoberfläche - Behandlungsmittel sind Kopplungsmittel und Kompatibilisatoren. Spezifische Kopplungsmittel umfassen Silane, Titanate und Aluminatester, und der Kompatibilisator ist das dem Harz entsprechende Maleinsäureanhydrid -Polymer. Nachdem Calciumcarbonat beispielsweise im Allgemeinen mit Aluminatkopplungsmitteln oder Phthalatkopplungsmitteln modifiziert wurde, wird die Zugfestigkeit und Dehnung erheblich verbessert.

Iv. Bestimmung der Zuverlässigkeitsanforderungen (Haltbarkeit)

Plastikharze haben von Natur aus viele Schwächen, wie z. B. einen schlechten Widerstand gegen thermisches Altern. Geänderte Materialien sind erforderlich, um verschiedene Zuverlässigkeitsanforderungen aufgrund ihrer spezifischen Anwendungen zu erfüllen. Die gemeinsamen Zuverlässigkeitstests enthalten die folgenden Aspekte:

Die thermische oxidative Alterung ist ein entscheidender Indikator für die Lebensdauer der materiellen Lebensdauer, und es gibt umfangreiche Untersuchungen zum thermischen oxidativen Alterungsverhalten verschiedener Materialien. Zur Verbesserung der Verwitterung und der thermischen Alterungsleistung werden zwei Hauptansätze verwendet: (1) Auswahl von Harzen mit besserer Verwitterung und thermischer Alterungswiderstand und (2) Hinzufügen von Stabilisatoren wie Antioxidantien, UV Dioxid und Carbon Black.

Bei PVC -Harzen korreliert ein höheres Molekulargewicht im Allgemeinen mit einem besseren thermischen Alternresistenz. Hochtemperature PVC-Materialien profitieren von der Verwendung von Weichmachern wie TOTM, die DOTP und DOP überlegen sind. Unterschiedliche Anwendungen haben unterschiedliche Verwitterungs- und Wärmeleitanforderungen. Outdoor -Produkte erfordern beispielsweise einen längeren Widerstand gegen UV- oder Xenon -Lampenalterung. Die Scheibenwischerblätter für Automobile verwenden normalerweise ASA, was einen hervorragenden Verwitterungswiderstand aufweist. Im Gegensatz dazu sind ABS -Materialien aufgrund der Anfälligkeit von Butadien -Doppelbindungen für den Bruch weniger geeignet, was ihre Lebensdauer erheblich verringert.

Einige Materialien können auch durch Nachbearbeitung verbessert werden. Beispielsweise wird der Wärmewiderstand von Polyolefinndraht und Kabelmaterial in 90 ° C-, 105 ° C-, 125 ° C- und 150 ° C -Noten kategorisiert. Eine höhere Wärmebeständigkeit wird durch Mikrokrossing oder Bestrahlungsvernetzung erreicht, die im Formulierungsdesign berücksichtigt werden muss, indem Kreuzverbindungsbasismaterialien und Vernetzungshilfen ausgewählt werden.

Der Dual 85-Test bezieht sich auf die Bewertung von Materialeigenschaften und Erscheinungsbild nach der Lagerung in einer Hochtemperatur- und Hochstromkammer bei 85% RH und 168 Stunden lang 85 ° C. Für bestimmte Produkte kann die erforderliche Lagerzeit noch länger sein. Viele Materialien, die in neuen Energiefahrzeugen verwendet werden, müssen jetzt über 1000 Stunden lang getestet werden.

Der Widerstand gegen Blüte und Extraktion von modifizierten Materialien ist bei der Auswahl von Basisharzen und Additiven von entscheidender Bedeutung. Beispielsweise müssen PVC-Materialien die Anforderungen an die N-Hexan-Extraktion erfüllen, die durch Verwendung von PVC mit hohem Molekulargewicht (über 1000) und stabileren Weichmachern wie TOTM oder epoxidiertem Sojabohnenöl erreicht werden können.

In flammretardanten Materialien sind die Steuerung von Additive mit niedrigem Molekulargewicht und die Auswahl geeigneter Flammschutzmittel unerlässlich. Beispielsweise kann die Verwendung von MCA-Systemen im flammretardanten Nylon zu Whitening führen, während flammretardante Nylon mit MPP-Systemen aufgrund der flammhemmenden Blüte eine Schimmelpilzkorrosion und -aufhellung verursachen kann. Daher ist es ratsam, Flammschutzmittel zu vermeiden, die anfällig für Blühen sind, oder um sie zu ändern, um die Kompatibilität zu verbessern und die Blüte zu verringern.

Zusätzlich zu hartigen Harzen mit niedrigem Molekulargewicht und einigen Flammschutzmitteln sollten die Selektion und Dosierung von Antioxidantien und Schmierstoffe mit niedrigem Molekulargewicht sorgfältig kontrolliert werden, insbesondere in schwarzen Produkten. Additive mit niedrigem Molekulargewicht können leicht blühen und auf der Oberfläche unter hohen Temperatur- und hohen Bedingungen auf der Oberfläche führen.

V. Schlussfolgerung

In Wirklichkeit beinhaltet der Prozess der Formulierung modifizierter plastischer Verbindungen weit mehr Überlegungen als die oben aufgeführten. Oft kann die Verbesserung einer Immobilie einen Kompromiss mit einer anderen erfordern. Bei der Gestaltung von Formulierungen ist es daher entscheidend, einen ganzheitlichen Ansatz zu verfolgen, um negative Auswirkungen auf andere Eigenschaften zu minimieren.

Über die Leistungsmerkmale der Materialien hinaus müssen auch Verarbeitungseigenschaften in Betracht gezogen werden, um die erfolgreiche Form des Produkts zu gewährleisten und nachteilige Auswirkungen auf die Verarbeitungsgeräte oder die Betriebsumgebung zu vermeiden.

Die Zugänglichkeit von Rohstoffen und Zusatzstoffen ist ein weiterer wichtiger Faktor. Viele Materialien unterliegen der Komplexität der Einfuhr. Wenn möglich, sollten Hausmaterialien gegenüber importierten Voraussetzungen bevorzugt werden, und gemeinsame Materialien sollten anstelle seltener oder schwer zu findender Alternativen verwendet werden. Die Verwendung knapper Materialien kann zu Störungen der Lieferkette und zu Instabilität in Formulierungen führen.

Darüber hinaus sind Kostenüberlegungen unerlässlich. Nach Möglichkeit sollten niedrigere kostengünstige Rohstoffe und Zusatzstoffe ausgewählt werden, wodurch sich das Prinzip der lokalen Beschaffung einhalten, um die Transportkosten zu minimieren. Nur dadurch können die Gesamtformulierungskosten auf dem Markt wettbewerbsfähig sein.

In der komplexen Landschaft der flammretardanten modifizierten Kunststoffformulierung zeichnet sich das Yinsu Flame Recorant Company als führender Anbieter von Hochleistungslösungen aus. Die Flammenretardanten von Yinsus sind so konzipiert, dass sie strenge Branchenstandards entsprechen und eine hervorragende Leistung bieten und gleichzeitig umweltfreundliche, halogenfreie Prinzipien einhalten. Diese Flammschutzmittel verbessern nicht nur die flammeinspannenden Eigenschaften von Kunststoffen, sondern halten auch die mechanischen und verarbeitenden Eigenschaften bei, die für verschiedene Anwendungen erforderlich sind. Mit dem Fokus auf Kosteneffizienz sind die Produkte von Yinsus wettbewerbsfähig, was sie zu einer attraktiven Wahl für Hersteller macht, die Leistung, Nachhaltigkeit und wirtschaftliche Lebensfähigkeit in Einklang bringen möchten. Durch die Integration von Yinsus flammretardanten Technologie in ihre Formulierungen können Kunden einen überlegenen Schutz vor Brandgefahren erreichen, ohne die Qualität oder die steigenden Kosten zu beeinträchtigen, wodurch ein erheblicher Marktvorteil erreicht wird.